В частном доме очень трудно обойтись без дополнительных площадей для хранения урожая, садового инвентаря и других, нужных в хозяйстве вещей. Как быть, если размер участка не позволяет построить отдельно стоящий гараж? Что делать, если возникла необходимость увеличить жилые площади?

Содержание

- 1 Преимущества блочного фундамента

- 2 Общие сведения о фундаментных блоках ФБС

- 3 Инструкция по укладке фундаментых блоков

- 4 Блоки ФБС

- 5 Типоразмеры изделий ФБС

- 6 Что такое ФБС блоки

- 7 Строительные материалы от компании «ЕвроБетон»

- 8 Почему блоки ФБС пользуются такой популярностью?

- 9 Как обустроить цокольный этаж из блоков ФБС

- 10 Основы технологии столбчатого фундамента из бетонных блоков

- 11 Сравнение монолитного и блочного фундаментов

- 12 Работы по защите от внешних факторов

- 13 Укладка блоков

- 14 Подушка под блоки

- 15 Порядок укладки бетонных блоков ФБС

- 16 Укладка блоков

- 17 Устройство фундаментов из сборного железобетона

- 18 фундамент из блоков.

Преимущества блочного фундамента

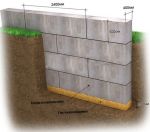

Бетонные блоки имеют большую популярность в отличие от монолитной ленточной конструкции. Блочный фундамент пригоден для грунтов с различной степенью усадки. Если это плотные песчаные грунты, то волноваться о трещинах и разрывах не приходится, так как огромные бетонные глыбы будут крепко стоять на земле. Если возводить здание на блочной основе в районах с грунтами, которые имеют высокую степень усадки, то также не нужно паниковать по поводу крепости основания возводимого здания, так как блоки будут изменять свое положение в пространстве лишь в рамках швов относительно друг друга.

Поэтому, строительство фундамента из блоков ФБС дает возможность забыть о проседании цоколя, разрывах стен и фундамента, усадке и перекосе здания. Кроме того, бетонные блоки обладают высокой морозостойкостью устойчивостью к химическим воздействиям и производятся в большом разнообразии касательно их размеров.

Общие сведения о фундаментных блоках ФБС

Блоки ФБС представляют собой сплошную конструкцию, выполненную в виде параллелепипеда и оснащенную монтажными петлями. Торцевые грани изделия имеют специальные выемки, которые в процессе строительства заполняются жидким бетоном. Таким простым способом обеспечивается прочность и целостность конструкции фундамента из ФБС блоков.

Габаритные размеры ФБС регламентируются государственным стандартом. Типоразмеры отличаются длиной и шириной, высота же всех модификаций постоянна и равна 600 мм. Правда, некоторые производители выпускают блоки высотой в 300 мм.

Вес ФБС не позволяет выполнить работы вручную. Попытка установить их при помощи лебедки чревата огромными трудозатратами. Так что без подъемного крана здесь не обойтись. Этот весьма существенный недостаток объясняет, почему фундаменты из ФБС для индивидуальных домов строятся очень редко.

К недостаткам относится и отсутствие армирующих элементов внутри ФБС. Для усиления фундамента блоки укладывают на фундаментные железобетонные плиты – подушки.

Инструкция по укладке фундаментых блоков

При монтаже фундамента из ФБС следует соблюдать технологию, так как лишь в этом случае гарантированы надежность и долговечность созданного основания. В ней нет ничего сложного. Первое, что нужно сделать, – правильно рассчитать необходимое количество материала и выбрать его тип. Для этого потребуется следующая информация:

- тип грунта;

- глубина залегания подземных вод, а также промерзания почвы;

- размеры основания, которые выбраны в соответствии с габаритами будущего здания;

- план подвала, в котором обозначены особенности ввода инженерно-бытовых сетей.

Обратите внимание: выпускается несколько разновидностей блоков. Наиболее популярными являются изделия, предназначенные для колонного, ленточного, а также столбчатого оснований.

Количество материала вычисляется по следующей схеме: зная толщину, высоту и общий периметр будущей кладки, нужно рассчитать ее объем. Затем эту цифру следует разделить на кубатуру одного изделия, то есть блока. Специалисты рекомендуют использовать в работе блоки небольшого размера, так как они имеют меньший вес, а значит, не возникает сложности с их установкой.

После закупки материала приступаем непосредственно к установочным работам. Они выполняются поэтапно:

- Подготовка участка, то есть разметка, земляные работы, освобождение траншей.

- Устройство специальной песчаной подушки. На дно котлована засыпается слой толщиной 15 см из щебня и песка в соотношении 10:5. Для глинистых грунтов подушка должна быть трехслойной, ее оптимальная толщина – шестьдесят сантиметров. В данном случае в середину укладывается крупнофракционный наполнитель.

- Создание основы. Она может быть выполнена из монолитной бетонной стяжки или из плоских плит.

- Укладка блоков.

- В некоторых случаях также требуются гидроизоляция и утепление.

Если вы не знаете, как правильно класть фундаментные блоки, просто соблюдайте следующие рекомендации:

- Элементы размещаются с использованием грузоподъемной техники. Необходимо осуществлять контроль над правильностью их установки. Идеально, если за процессом будут следить 2-3 человека.

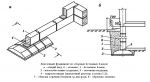

- Первыми монтируются ФБС по крайним осям, то есть на углах будущего объекта. Их нужно соединить между собой с целью трассировки периметра.

- Каждый блок, а точнее все его поверхности, обмазываются скрепляющим раствором.

- Первый ряд целесообразно создавать из более плоских и габаритных изделий, так как в этом случае обеспечивается большая устойчивость.

- Все блоки нужно выкладывать по уровню, недопустим «уход» больше чем на 2-3 градуса. Швы между элементами нужно заполнять скрепляющим составом.

- Элементы устанавливаются по аналогичной схеме, что и кирпичная кладка, то есть со смещением. При этом угловые блоки размещают с перехлестом.

- Слой раствора между рядами должен быть не менее 1,5 сантиметров.

- Сначала создается фундамент для наружных стен, а после этого выполняется основание – для внутренних.

Производим и предлагаем продукцию:

Читайте также:

- Как ограничить въезд и парковку?

- Фундамент для дорожного знака

- Типы и размеры плит перекрытия

- Технология укладки тротуарной плитки

- ЖБИ как элементы благоустройства: виды, особенности

Блоки ФБС

Фундаментный блок – это один из наиболее распространенных строительных материалов, применяемых для устройства фундаментов домов. Он широко используется в малоэтажном строительстве и при возведении зданий высотой не более пяти этажей. Фундаментные блоки выпускаются бетонными заводами в соответствии с ГОСТом 13579-78.

Все блоки подразделяются на три вида:

- ФБС – фундаментный блок, который имеет сплошное сечение;

- ФБВ – это блок с вырезом в сечении для устройства перемычек или различного рода каналов для монтажа внутренних инженерных сетей;

- ФБП – блок с пустотами устроенными так, что при его монтаже они направлены вниз.

Размеры фундаментного блока так же определены ГОСТом. Длина имеет три значения 2,4 м, 1,2 м и 0,88 м. Высота всех блоков одинакова и составляет 0,6 м. Ширина может быть 0,3 м, 0,4 м, 0,5м и 0,6 м. Подобные размеры позволяют полностью обеспечивать подбор необходимого количества для устройства ленточных фундаментов. При выборе блоков для строительства необходимо разбираться в марке или условном обозначении блока.

В качестве примера приведем марку одного из самых востребованных блоков:

ФБС ГОСТ 13579-78

- первые три буквы обозначают, что это блок фундаментный бетонный и имеет сплошное сечение;

- число 24 указывает на то, что его длина имеет 2,4 метра;

- число 4 говорит о том, что его ширина составляет 0,4 м;

- число 6 говорит о том, что его высота равна 0,6 м;

- буква Т указывает на то, что блок изготовлен из тяжелого бетона, стоящая в марке буква Л указывает на изготовление из легкого бетона, буква С на изготовление из плотного силикатного бетона;

- последние буквы и цифры обозначают стандарт в соответствии, с которым изготавливается блок.

Важное значение имеет марка бетона, который используется для изготовления блоков. Она не должна превышать В15 и не должна быть менее В3,5, если бетон тяжелый или легкий или В12,5, если в качестве сырья используется плотный силикатный бетон.

Именно марка бетона определяет, какую нагрузку на сжатие выдержит конструкция фундамента и, соответственно, какое здание или сооружение можно возвести на таком фундаменте.

Вес блока колеблется от одной до двух тонн и зависит от марки бетона и размеров фундаментного блока.

В каждый блок замоноличиваются две изогнутые по специальной форме металлические монтажные петли, которые служат для подъема краном блоков при погрузочно-разгрузочных работах и при монтаже.

Преимущества фундамента из блоков ФБС

Широкое применение фундаментных блоков объясняется ощутимыми положительными качествами данного материала:

- Размеры блоков дают возможность проектировщикам и строителям обеспечить прочным фундаментом здания с самыми причудливыми формами. Подбор блоков и их раскладка по осям здания осуществляется в рабочем проекте и позволяет учесть даже самые незначительные изгибы стен.

- Блоки ФБС обеспечивают высокую скорость возведения фундамента. Так звено достаточно опытных рабочих может при хорошей организации смонтировать до ста блоков в смену, другими словами, за одну смену можно возвести фундамент коттеджа.

- Монтаж блоков не требует наличия в звене рабочих большого количества высококлассных специалистов. Одной или двух смен работы по монтажу ФБС достаточно, чтобы в звене появилась слаженность и взаимопонимание, обеспечивающие очень высокий темп укладки блоков.

- Блоки устойчивы к воздействию агрессивных веществ. Это позволяет их применять в грунтах с высокой степенью кислотности, в местах, где допускается попадание в грунт различных химических веществ.

- Возможно ведение монтажных работ при очень широком диапазоне температуры и уровне влажности, т.е. работы, могут вестись и в жару, и в холод, и в зной, и под проливным дождем. Это качество материала также позволяет значительно сократить сроки строительства.

- Получаемый в результате монтажа блоков ФБС фундамент обладает очень высокими прочностными характеристиками и отвечает самым высоким требованиям.

Недостатки фундамента из блоков ФБС

Как и любой материал, блоки имеют ряд недостатков:

- Низкая теплостойкость требует дополнительных работ по утеплению фундамента, особенно если его стены одновременно являются стенами подвального помещения здания.

- Низкая гидрофобность, что делает необходимым устройство гидроизоляции выполненного фундамента, для обеспечения сухости стен здания и предотвращения появления сырости и плесени в помещениях.

- Относительно высокая стоимость блоков ФБС, которая обусловлена достаточно сложным технологическим процессом их изготовления, включающим в себя и применения специальных химических добавок и процессом пропарки в специальной камере.

- Применение при монтаже и погрузочно-разгрузочных работах в процессе поставки и складирования блоков на строительной площадке тяжелой строительной и автотракторной техники, что также в итоге приведет к удорожанию фундамента здания.

Типоразмеры изделий ФБС

Фундамент из ФБС – одна из разновидностей блоков, технический регламент производства которых указан в ГОСТ 13579-78. Нормативный документ рассматривает материалы, характеристики конструктива и правила по транспортировке изделий. Сплошные блоки повышенной прочности выполняются из смеси на основе бетона 1,8 т/м3 по плотности. Чтобы построить блочный фундамент, применяют элементы нескольких типоразмеров:

- шириной от 30 до 60 см с шагом 10 см;

- длиной 9, 12 и 24 дм;

- высотой 30 или 60 см.

Блоки типа ФБС, из которых выполняется фундамент, фиксируются монтажной петлей или загибаются. Хороший вариант хранения – расположение на деревянной платформе толщиной 3 см. Укладка фундамента из блоков ФБС своими руками

Что такое ФБС блоки

Аббревиатура ФБС расшифровывается как «фундаментные блоки сплошного сечения». Они представляют собой железобетонные брикеты разного размера, из которых, как из кирпичей, собирается ленточный фундамент любого размера.

Разрешается использовать только стандартные изделия, изготовленные на заводе с соблюдением специальной технологии по требованиям ГОСТ и технических нормативов. Внешне ФБС — это бетонный блок, прямоугольный в сечении и пол боковой поверхности.

Торцовая сторона имеет небольшую прямоугольную выемку для заливки раствора или использования в качестве гнезда при монтаже вертикальных элементов. Верхняя плоскость имеет пару петель для зацепления подъемной техникой при установке.

После того, как блок уложен, они загибаются и плотно прижимаются к плоскости. В сборе получается полотно из плотно уложенных блоков, вертикальные стыки размещаются вразнобой для обеспечения большей прочности.

Соединение элементов между собой выполняется на песчано-цементный раствор.

Строительные материалы от компании «ЕвроБетон»

Комбинат строительных материалов «ЕвроБетон» производит ФБС блоки в соответствии с ГОСТ 13579-78. При изготовлении материалов учитываются климатические особенности региона распространения (Ростов и Ростовская область). Для улучшения эксплуатационных характеристик строительных блоков в товарный бетон вводят специальные присадки. Готовые ФБС тестируют на прочность, влагостойкость и морозоустойчивость. Блоки маркируют в соответствии с принятыми стандартами и отправляют на склад.

При заключении договора с ООО «ЕвроБетон» клиент получают:

- широкий ассортимент фундаментных блоков;

- уникальную программу лояльности для постоянных и оптовых заказчиков;

- быстрое оформление заказа;

- доставку товара в течение 24 часов.

Для связи с менеджером компании достаточно оставить заявку на обратный звонок, либо позвонить по указанному номеру.

Смотрите также Как замесить цементный раствор? Сколько весит куб бетона? Как выбрать бетонную смесь для производства бордюров Какой бетон для бани выбрать Какая марка бетона нужна для фундамента? Надежная лестница с практичными ступенями из бетона

Почему блоки ФБС пользуются такой популярностью?

Фундамент из бетонных блоков ФБС – для дома из кирпича.

В зависимости от размеров и массы, они отлично подходят для строительства фундаментов и несущих стен. Вот только массу будущего здания стоит учитывать, ведь она огромная, если использовать бетонные блоки такого типа.

Но, несмотря на массу изделий, здание получится прочным и надежным, способным выдержать даже шквальный ветер. А самое главное, что все сооружение можно сделать своими руками максимально быстро.

Основные преимущества:

- быстрота монтажа;

- простота конструкции без наличия специальных строительных знаний;

- прочность, устойчивость, надежность и высокая степень амортизации при сезонных подвижках почвы;

- все элементы основания формируют единую монолитную конструкцию за счет фабричных крепежных элементов.

Единственные недостатки, через которые ленточные сборные основания не получили распространения, это необходимость часто использовать мощную подъемную технику.

Блоки имеют высокую цену и для защиты цокольного этажа или подвала нужно устанавливать надежную гидроизоляцию.

Как обустроить цокольный этаж из блоков ФБС

Строительство цокольного этажа из ФБС во многом напоминает возведение монолитного цоколя. В частности, сходство в основных этапах строительных работ. Вместе с тем, сам строительный материал диктует главные различия — ведь тут бетон не заливается, а блоки из него укладываются в нужном порядке.

Основные этапы строительных работ:

- подготовка участка;

- устройство котлована;

- гидроизоляция фундамента;

- возведение стен;

- гидроизоляция стен;

- утепление;

- финишные работы.

Хорошо видно, насколько большое значение при строительстве цокольного этажа из ФБС играет защита от влаги. Если ее не обеспечить на должном уровне, вода быстро начнет разрушительно влиять на стены, проникая через швы и трещины. А в цоколе будет крайне некомфортно.

ФБС – экономный материал для создания цоколя

Основы технологии столбчатого фундамента из бетонных блоков

Чем интересен такой вариант фундамента:

- При наличии навыков и определенных знаний о методике обустройства строится такой столбчатый фундамент из блоков своими руками в течение одного, максимум двух дней;

- Затраты на строительство простенькой фундаментной столбчатой системы из десяти опор составят в пределах 3 тыс. рублей, при условии, что блоки под столбчатый фундамент покупались готовые по 50 рублей за штуку, а большинство работ выполнено своими руками;

- Способа проще, быстрее и дешевле сделать фундамент под лёгонькую деревянную конструкцию просто не существует, при этом самым сложным в строительстве будет соблюсти геометрию и уровни горизонтов опорных поверхностей столбчатого поля.

Сравнение монолитного и блочного фундаментов

В сравнительной таблице можно увидеть основные различия устройства и монтажа фундаментов:

- Объемы земляных работ для устройства обоих видов несущих конструкций примерно одинаковые с небольшим перевесом для монолитной конструкции, для которой понадобится немного больше места при армировании и монтаже опалубочной системы.

- Ценовая стоимость сборного железобетона и готовой бетонной смеси для монолитного бетонного массива практически одинакова.

- Фундаментные блоки укладываются на слой цементно-песчаного раствора при помощи автокрана.

- Монолитная лента требует значительно больше затрат на приобретение материалов для опалубки и армирования, изготовления арматурных каркасов и их монтажа, изготовления бетона (при малых объемах) или покупки с доставкой бетоновозом – миксером товарного бетона и укладки бетонной смеси в конструкцию ленты. Сюда еще надо добавить трудозатраты на уплотнение бетонной смеси вибрированием и уход за бетоном в течение 3 – 7 дней до набирания им 70% прочности.

- Стоимость машиносмены автокрана для выгрузки и монтажа сборного блочного конструкции составляет около 12000 рублей. Монтаж ФБС способно выполнить за несколько дней звено рабочих — монтажников в количестве 3-х человек. Если провести простейшие расчеты, можно сделать следующие выводы, что совокупность затрат на аренду автокрана, зарплату монтажников и покупку цементного раствора будет в два или три раза дешевле, чем выполнение аналогичных работ при производстве работ по возведению монолитного несущего конструктива.

Комбинированный совмещенный способ устройства фундаментов

На основании перечисленных условий производства работ и экономической целесообразности можно сделать однозначный вывод, что ленточный фундамент из блоков ФБС будет лучше по всем показателям, чем монолитный.

Работы по защите от внешних факторов

Как сделать фундамент из ФБС сухим и теплым? Рекомендуется комплекс мероприятий.

Гидроизоляция

Если правильно подобрать гидроизоляционный материал и грамотно его нанести – вас не будет беспокоить сырость в подвале или на первом этаже. Постоянное намокание основы дома ведет не только к дискомфорту проживания, но и к преждевременному разрушению. Гидроизоляция поможет избежать проникновения талых и дождевых вод из окружающей почвы.

Для ее вертикального устройства применяют наплавляемые компоненты, такие как рубероид, гидроизол, а также обмазочные: жидкая резина или смола в два-три слоя. Возможно использование таких методов, как:

покраска композитами из акрила, полиуретана, силикона;

штукатурка стен раствором с добавлением полимеров;

напылением жидкой резины.

Обрабатываются блоки с внутренней и наружной стороны и стены в цокольном помещении. Основным фактором в гидроизоляции является целостность. Она легко достигается во всех случаях, кроме проклейки. Самым доступным по цене способом, по сравнению с напылением является обмазка и покраска.

Теплоизоляция

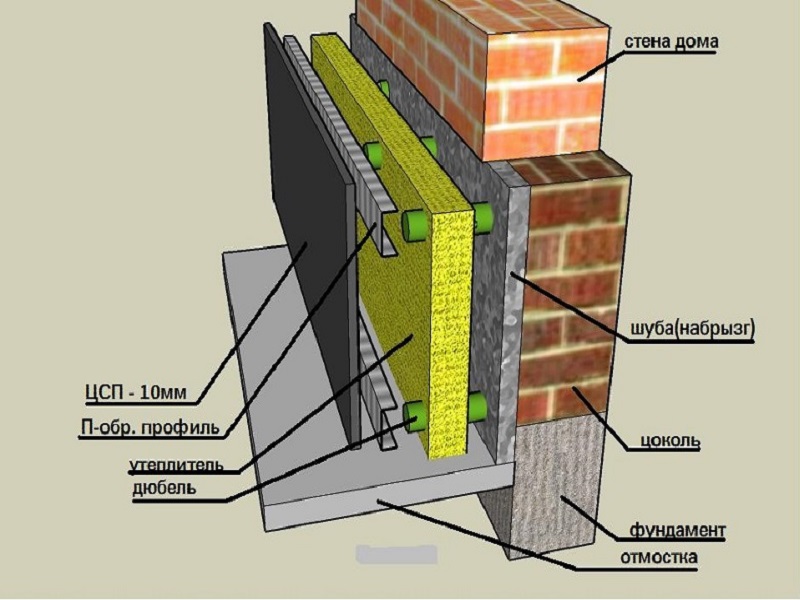

Большинство современных проектов предусматривает в доме подвальное помещение или цокольный этаж. Поэтому наравне с защитой от влаги выступает важность теплозащиты. Для избавления от образования конденсата в подвале следует утеплить наружную стену поверх гидроизоляционного слоя. Такая мера позволяет сместить точку росы наружу. Для утепления подземной части цоколя:

оклеивают экструдированным пенополистиролом;

обрабатывают пенополиуретаном;

используют обычный пенопласт.

По окончании работы утеплитель накрывают нетканым материалом, защищая от механического повреждения в процессе засыпки.

Укладка блоков

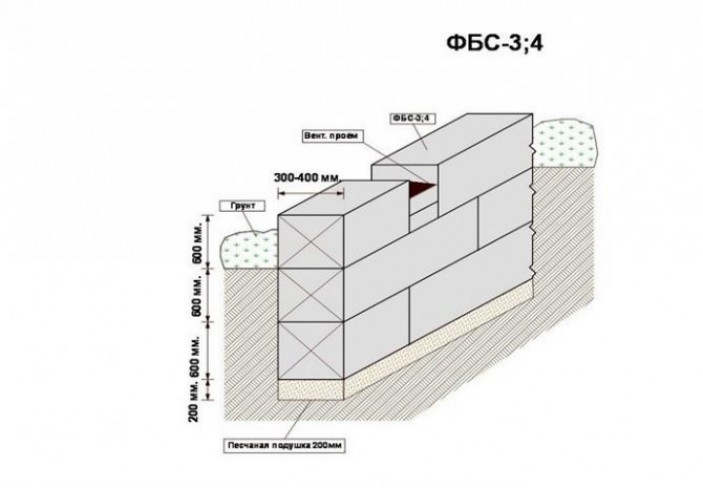

Схема укладки ФБС

Чтобы упростить монтаж, рекомендуется предварительно начертить сборный фундамент из блоков на бумаге. Это позволить правильно разложить элементы.

Блоки необходимо укладывать с перевязкой, что позволит обеспечить высокую надежность конструкции. При возведении ленточных фундаментов перевязка должна быть не менее 250 мм. Это значит, что каждый последующий ряд блоков необходимо смещать относительно предыдущего не менее чем на 25 см. Для обеспечения перевязки и наиболее рациональной укладки блоков при строительстве одного дома применяются блоки разной длины.

Предпочтительнее применение изделий длиной 240 см, поскольку это сокращает количество вертикальных стыков.

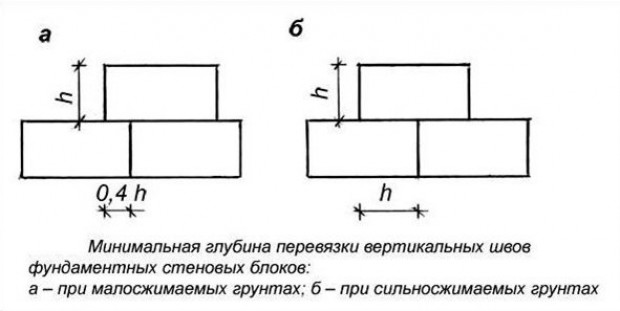

Схема минимальной глубины вертикальных швов фундаментных стеновых блоков

Но при индивидуальном строительстве такие блоки часто экономически невыгодны из-за больших затрат на грузоподъемную технику. К тому же в зданиях с небольшими размерами в плане сложно выполнить раскладку стен из больших элементов.

Если в качестве основания под блоки применяются железобетонные фундаментные подушки, необходимо обеспечить перевязку и с ними. Участки, для которых не подходят типовые изделия, заделывают с помощью бетонной смеси. Заделки кирпичом возможны только для внутренних стен дома. Горизонтальные и вертикальные стыки заделывают цементно-песчаным раствором. Раствор набирает полную прочность за 4 недели.

Для вентиляции помещения подвала необходимо предусматривать небольшие отверстия — продухи. Общая площадь этих отверстий должна быть не меньше одной четырехсотой площади подвала.

Строительство массивного здания или строения на слабых грунтах требует выполнения по верхнему ряду блоков монолитного железобетонного пояса. Он обеспечивает совместную работу всех изделий и придает конструкции дополнительную жесткость.

Подушка под блоки

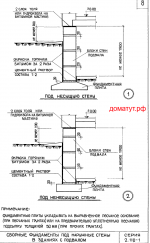

Схема глубины заложения фундамента из бетонных плит

Строительство из бетонных блоков — достаточно простая работа. Сложнее всего подготовить основание для укладки. Перед тем как сделать фундамент из блоков необходимо определиться с типом подушки под него. Вариантов существует несколько:

- железобетонные плиты заводского изготовления,

- песчаная,

- гравийная,

- щебенчатая.

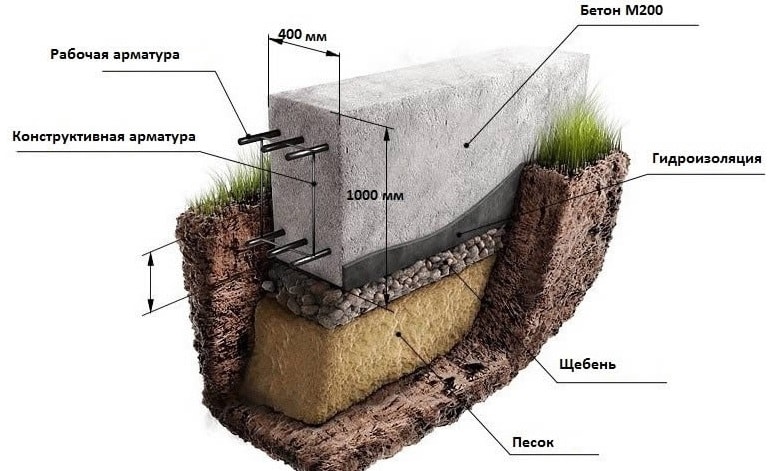

Строительство тяжелого каменного дома на ленточных фундаментах предполагает применение надежных железобетонных подушек. Чтобы правильно их смонтировать необходимо:

- выровнять основание,

- уложить песчаную подготовку толщиной 30-50 см в зависимости от типа грунта,

- установить плиты ФЛ,

- выполнить армированный шов в местах опирания блоков.

В качестве подготовки под фундамент из блоков ФБС своими руками необходимо выбирать песок средней крупности или крупный. Это же правило действует для устройства песчаной подушки под ленточный фундамент из блоков. Мелкий песок в процессе строительства даст сильную усадку и приведет к неправильной работе конструкции.

К преимуществам песчаной подушки можно отнести:

- простоту изготовления,

- низкую стоимость,

- выравнивание дна котлована и предотвращение контакта бетона с грунтом,

- эффективный отвод влаги от конструкции,

- правильно распределяет нагрузку от здания на основание.

К недостаткам можно отнести ограниченную область применения. Такое основание подходит только для небольших легких строений. Укладывать на него блоки под каменный дом (кирпичный, бетонный) нельзя.

Более высокой несущей способностью может похвастаться песчано-гравийная подушка. Основным материалом в этом случае является гравий с добавлением песка средней крупности.

Минусом такого основания станет более высокая стоимость по сравнению с песчаным.

Но все-таки цена намного ниже, чем при использовании железобетонных плит. На такой подушке возможно строительство небольшого дома в несколько этажей.

Порядок укладки бетонных блоков ФБС

В случае с сухими песчаниками монтаж можно вести прямо на грунт. В других ситуациях требуется предварительное устройство песчаной подушки, которая играет роль выравнивающего слоя. Для укладки ФБС достаточно будет толщины подсыпки в 15 см.

Схема фундамента из ФБС

Важно! Нельзя укладывать бетонные блоки на основание, покрытое снегом или водой.

В каком порядке происходит укладка фундаментных бетонных блоков ФБС:

- Блоки предварительно очищают от загрязнений и смачивают водой.

- Сначала устанавливают элементы по углам фундамента и в точках примыкания к периметру здания внутренних стен.

- С помощью нивелира проверяют совпадение уровня поверхности верхних плоскостей всех блоков.

- После проверки между установленными маяками натягивают шнур, по которому в дальнейшем ведут монтаж промежуточных конструкций. В точках пропуска инженерных сетей между элементами оставляют зазоры.

Монтаж ведут с перевязкой вертикальных швов. Для этого каждый следующий ряд смещают примерно на 2/3 блока или же используют доборные изделия. Вертикальные швы заполняют бетонной смесью, уплотняя его штыковой лопатой.

Полезный совет! Чтобы поправить положение блока на месте установки, можно использовать обычный лом.

Перемещение ФБС к месту монтажа

Укладка блоков

Схема укладки ФБС Чтобы упростить монтаж, рекомендуется предварительно начертить сборный фундамент из блоков на бумаге. Это позволить правильно разложить элементы.

Блоки необходимо укладывать с перевязкой, что позволит обеспечить высокую надежность конструкции. При возведении ленточных фундаментов перевязка должна быть не менее 250 мм. Это значит, что каждый последующий ряд блоков необходимо смещать относительно предыдущего не менее чем на 25 см. Для обеспечения перевязки и наиболее рациональной укладки блоков при строительстве одного дома применяются блоки разной длины.

Предпочтительнее применение изделий длиной 240 см, поскольку это сокращает количество вертикальных стыков.

Схема минимальной глубины вертикальных швов фундаментных стеновых блоков Но при индивидуальном строительстве такие блоки часто экономически невыгодны из-за больших затрат на грузоподъемную технику. К тому же в зданиях с небольшими размерами в плане сложно выполнить раскладку стен из больших элементов.

Если в качестве основания под блоки применяются железобетонные фундаментные подушки, необходимо обеспечить перевязку и с ними. Участки, для которых не подходят типовые изделия, заделывают с помощью бетонной смеси. Заделки кирпичом возможны только для внутренних стен дома. Горизонтальные и вертикальные стыки заделывают цементно-песчаным раствором. Раствор набирает полную прочность за 4 недели.

Для вентиляции помещения подвала необходимо предусматривать небольшие отверстия – продухи. Общая площадь этих отверстий должна быть не меньше одной четырехсотой площади подвала.

Строительство массивного здания или строения на слабых грунтах требует выполнения по верхнему ряду блоков монолитного железобетонного пояса. Он обеспечивает совместную работу всех изделий и придает конструкции дополнительную жесткость.

Устройство фундаментов из сборного железобетона

Монтаж железобетонных конструкций фундамента, является главным технологическим процессом при строительстве зданий и сооружений. Качество проведения монтажных работ в значительной мере влияет на внешний вид здания и его долговечность.

Продолжительность проведения монтажа сборных элементов, устанавливает темпы выполнения последующих работ — а соответственно, и конечные сроки сдачи объекта в эксплуатацию.

Монтаж железобетонных плит фундамента

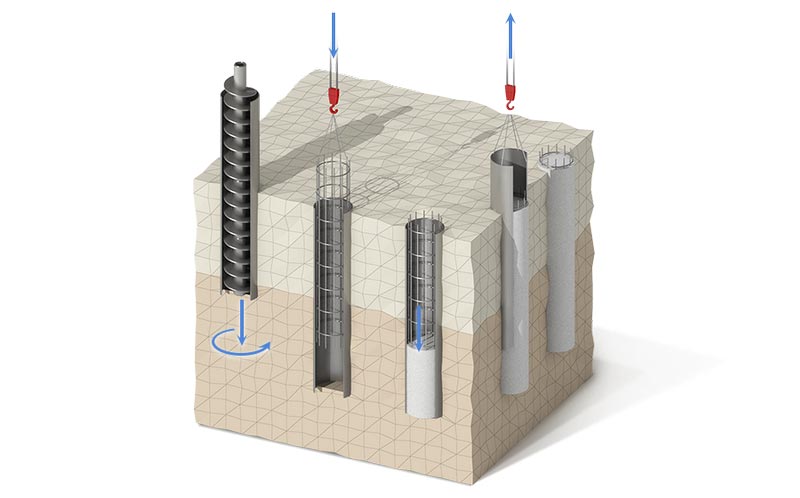

Установка фундаментных плит производится при помощи автокрана. Он не должен располагаться слишком близко к краю котлована, чтобы не случилось обрушение грунта.

При установке железобетонной плиты, нельзя разрушать поверхность песчаного основания, стропы можно сбрасывать только после полной установки фундаментной плиты в заданное место.

Установка фундаментных блоков стен подвала

По окончании монтажа подошвы фундамента, поверхность железобетонных плит усиливается арматурой и выравнивается раствором. После высыхания армированного слоя, прокладывается горизонтальная гидроизоляция из рулонного материала.

Наружная выступающая часть гидроизоляции заворачивается на вертикальные стены, соединяясь с вертикальной изоляцией, а внутренняя примыкает к гидроизоляции пола цокольного этажа.

Перед установкой фундаментных блоков, необходимо подготовить нужные инструменты. Ящик для раствора расположить так, чтобы не перемещать его после укладки 2–3 блоков, отвлекая кран на дополнительные работы.

Инструкция и рекомендации по укладке ленточного сборного железобетонного фундамента:

- Поднимают блоки за две монтажных петли автокраном, и укладывают в назначенное место на подготовленный слой раствора.

- После укладки маячных фундаментных блоков, по граням сборной фундаментной ленты натягивают шнур–причалку, подняв ее до высоты наружного ребра фундаментных блоков. Затем по шнуру укладывают все остальные блоки, не забывая оставлять отверстия для прокладки инженерных коммуникаций (электроснабжение, водоснабжение и др.).

- После укладки ряда блоков проверяется горизонтальность поверхности, и, если она нарушена, снова поднимают блок и перекладывают.

- Разрывы между железобетонными фундаментными блоками, запланированные проектом, а также места стыковки фундаментных блоков поперечных и продольных стен, заливают бетонной смесью.

После завершения установки фундаментных блоков подземной части фундамента, переходят к следующему виду работ по устройству сборного железобетонного фундамента — вертикальной гидроизоляции.

Вертикальная оклеечная гидроизоляция сборных ленточных фундаментов

Ленточный фундамент железобетонный при соприкосновении с грунтом будет насыщаться влагой, если его стены не оградить от этого воздействия вертикальной рулонной оклеечной гидроизоляцией.

Рулонная гидроизоляция (гидроизол, акваизол и др.) наклеивается на наружные стены фундамента при помощи резино–битумной мастики (как один из вариантов) с применением специальных газовых горелок.

Порядок работ при устройстве вертикальной рулонной гидроизоляции стен подвала следующий:

Засыпку необходимо производить послойно (30–50 см), с уплотнением каждого последующего слоя грунта пневматическими или электрическими трамбовками.

фундамент из блоков.

Принцип такого сооружения состоит в том, что по периметру разметки на расстоянии не более 1,5 м друг от друга выполняются столбы, к слову, из бессер-блоков их выполнить проще всего. Для этого в каждой отмеченной точке вырывается яма.

При заглубленном варианте она напоминает усеченный конус, глубиной 1,5 – 2 м. На дно засыпается подушка из щебня и песка не менее 15 см толщиной, трамбуется, затем на цементный раствор укладываются блоки, по 2 в одном ряду и каждый последующий располагая перпендикулярно предыдущему. Затем в воронку обратно засыпается вынутый грунт, делается гидроизоляция блока граничащего с поверхностью земли (обрабатывается битумом, сверху укладывается рубероид). Затем возводится наземная часть столба, как правило, это еще 2 ряда, и бетонная отмостка под уклоном, чтобы не собиралась вода.

При малозаглубленном варианте в разрезе яма имеет вид квадрата глубиной 50-60 см, полностью засыпается песчаной подушкой, на которую устанавливается первый ряд блоков, заглубляясь почти вровень с поверхностью. Все остальные шаги повторяются. Стоит отметить, что если в случае глубокого столба отмостку можно опустить (хотя все же лучше сделать), то здесь она нужна обязательно. Далее на полученные столбы возводится каркас из бруса, так называемый ростверк. Соединяется между собой ребрами жесткости и напоминает решетку.