В последнее время пиролизные котлы становятся все более популярными у владельцев частных домов, магазинов и предприятий малой промышленности.

Содержание

- 1 Процесс пиролиза

- 2 Принципы работы кирпичной пиролизной печи

- 3 Особенности устройства и принцип работы

- 4 Устройство

- 5 Пиролизный котел: преимущества и недостатки

- 6 Пиролиз и газогенерация

- 7 Как функционирует котёл на практике?

- 8 Принцип работы

- 9 Котел с верхним горением топлива

- 10 Необходимые инструменты

- 11 Сооружение основания

- 12 Пусконаладочные работы

- 13 Пиролизный котел с нижней камерой

- 14 Блиц-советы

- 15 Рекомендации по увеличению КПД самодельной печи

- 16 Прочие особенности газогенераторного котла

- 17 Теплообменник для твердотопливного котла своими руками

- 18 Печка капельница на отработанном масле

- 19 Топливо

- 20 Проверка работоспособности

Процесс пиролиза

Отличительным признаком данного типа отопительных приборов является использование в процессе их работы пиролиза, то есть тления топлива при условии недостаточного количества кислорода. Продуктами подобного тления являются древесный уголь, тепловая энергия, дым и пиролизный газ, который, при смешивании его с воздухом, воспламеняется и производит значительное количество тепла.

Преимущества отопительных приборов данного типа

- Этот вид котла поддерживает высокие значения температуры в течение длительного периода времени. Это особенно заметно при сравнении данного устройства с обычными дровяными печами – если для нормальной работы последних приходится вставать ночью и подбрасывать дрова в топку, то медленный характер тления при пиролизе позволяет забыть о дополнительном топливе на период в 12 часов и более.

- Продукты горения при данном процессе содержат очень небольшое количество вредных веществ.

- В качестве топлива можно применять ДСП и некоторые полимеры.

- Объем топлива для подобного типа твердотопливных котлов значительно меньше, чем у остальных отопительных приборов, работающих на древесине.

Минусы пиролизных котлов

- Для эффективной работы данного устройства необходимо наличие высушенного топлива. Влажность дерева не должна превышать 20%, иначе КПД прибора значительно упадет.

- Также для поддержания процесса тления и работы аппарата нужно увеличение скорости потока воздуха посредством использования вентилятора, работа которого зависит от наличия электросети.

- Оборудование, необходимое для сборки прибора, имеет достаточно высокую цену.

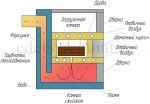

Принципы работы кирпичной пиролизной печи

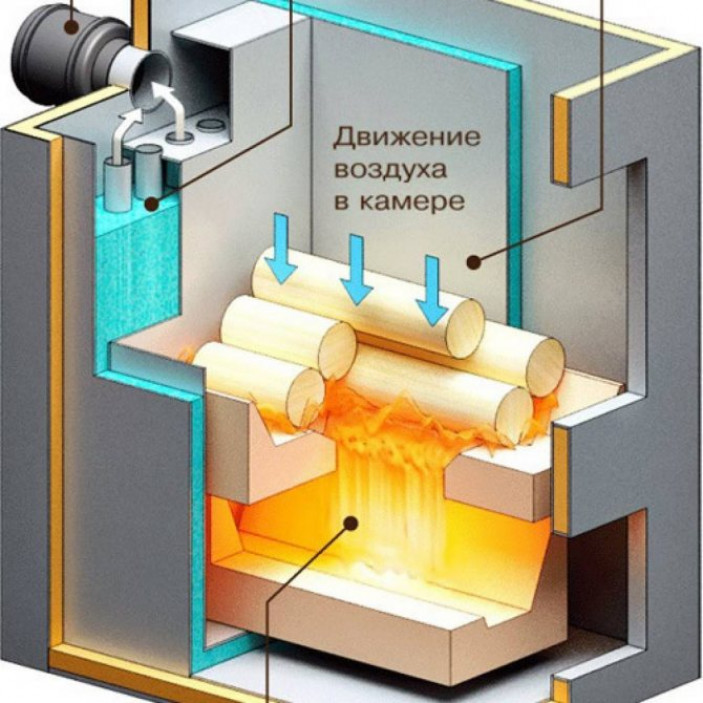

Принцип, по которому она работает, заключается в основном её процессе – пиролизе. Это процесс выделения газов из топлива под воздействием температуры и недостатка кислородной смеси. Обычно, кирпичные пиролизные печи выполнены в «перевёрнутом» виде – сверху в первичную камеру загружается топливо – дрова, уголь, брикеты или кокс. Внизу, под колосниковой решёткой располагается вторичная камера «дожигания» пиролизных газов под высокой температурой.

Тяга создаётся принудительным вентилированием дымохода – дымососом. Как следствие, создается недостаток кислородной смеси, количество которой регулируется заслонкой. Топливо начинает выделять газы, которые дожигаются во вторичной камере с более горячим воздухом, нагретым в первичной камере. Там же могут располагаться теплоносители – трубы водяного отопления. Всё это повышает коэффициент полезного действия печи.

Для более подробного освещения принципа работы, в интернете содержится много видео, где подробно описываются процессы, происходящие внутри инструкции, а также рассказывается, как изготовить простые печи своими руками.

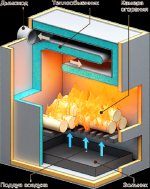

Особенности устройства и принцип работы

Пиролизный котел оптимизирует процесс горения, увеличивает его продолжительность, максимально повышает эффективность. Он имеет две камеры – газификации и дожига. Существуют основные типы установок: с принудительным поддувом и естественным, от этого зависит расположение топок.

В аппаратах с природной тягой дрова загружают сверху, с механической – снизу. В загрузочной топке тлеют дрова и твердые остатки. Во второй камере сгорают образующиеся газы. Сравнить плюсы и минусы обеих конструкций поможет таблица:

| Расположение камеры с топливом | Преимущества | Недостатки |

| Верхнее | Удобно загружать дрова | Требуется чистка обеих топок от золы |

| Естественный отвод дыма и продуктов сгорания | Сложно регулировать тягу, которая зависит от погоды | |

| Энергонезависимый котел | ||

| Нижнее | Естественная циркуляция древесного газа | Потребляет электроэнергию |

| Топки чистятся гораздо реже | Требуется дополнительное оборудование: вентилятор, источник бесперебойного питания |

Агрегаты с принудительным поддувом имеют свои преимущества. У них гораздо быстрее начинается пиролиз и прогревание системы отопления. Продукты сгорания сразу выводятся, не задерживаясь внутри. Есть возможность автоматического регулирования процесса. Существенный недостаток – постоянная зависимость от электроэнергии. Котел с естественной тягой неприхотлив и надежен, редко ломается.

Различия в устройстве не влияют на принцип работы, он у них общий. В топку подается кислород в таком объеме, чтобы дрова только тлели. Происходит длительное горение, в результате образуется древесный газ. По сравнению с природным он обладает низкой теплотворностью, но способен гореть и выделять достаточное количество дополнительного тепла.

Топливо разлагается на составные части при минимальном объеме поступающего кислорода. Дрова в обычном котле сгорают при средней температуре 1000° за 3–4 часа, выделяя около 5 килокалорий тепла. В пиролизном это происходит при 300–800° на протяжении половины суток. Коэффициент полезного действия вырастает до 90% по сравнению с обычными 70%.

Агрегат запускается и работает в такой последовательности:

- в топку загружают дрова, поджигают и закрывают дверцу;

- отворяют заслонку дымохода – возникает перепад давления, начинается приток кислорода в верхнюю камеру;

- выделяющийся при тлении топлива газ CO тяжелее воздуха, поэтому опускается и воспламеняется;

- происходит постоянная циркуляция смеси – она горит в обеих камерах, процесс стабилизируется.

Работа котла состоит из трех стадий:

- Розжиг. Заслонка прямого хода в открытом положении, дым удаляется беспрепятственно.

- Рабочий режим. Шибер перекрывают, начинается пиролиз. Тяга обеспечивается вентилятором или процесс естественный.

- Догрузка топлива. Открывают дроссель и быстро заполняют топку дровами.

В пирокотле постоянно циркулирует большое количество тепловой энергии. Значительная ее часть используется на самоподдержку рабочего цикла. Для отбора доступна только та, что не требуется для этих целей. Если установить теплообменник в любой камере, это резко ухудшит эффективность агрегата, возможно образование вредного угара, который не успевает сгореть. Водогрейный регистр располагают на пути дымовых газов.

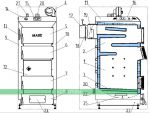

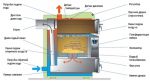

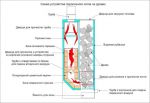

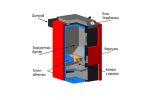

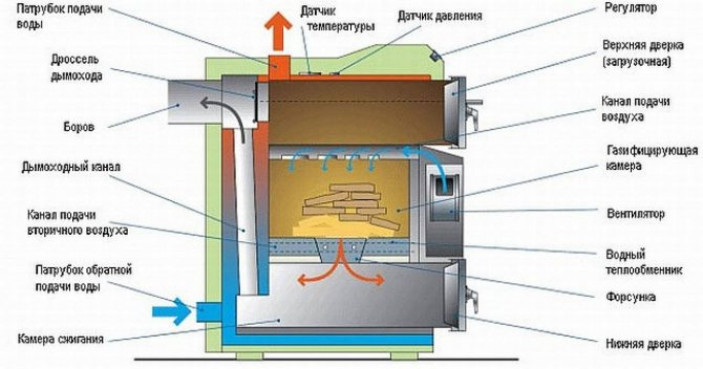

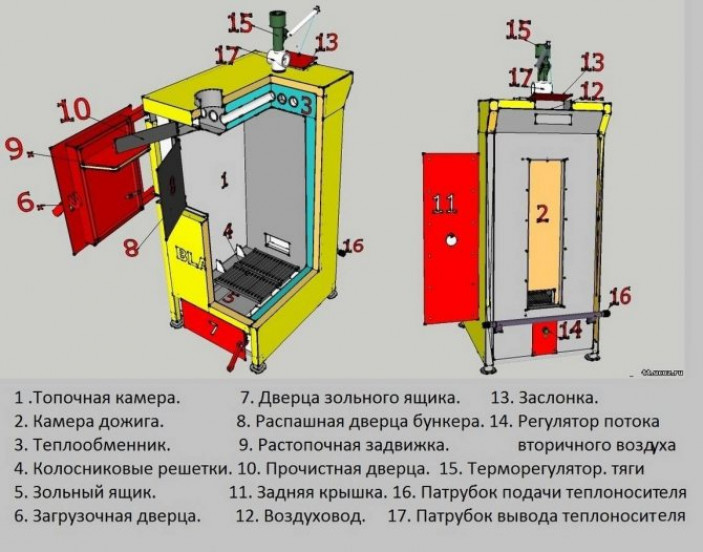

Устройство

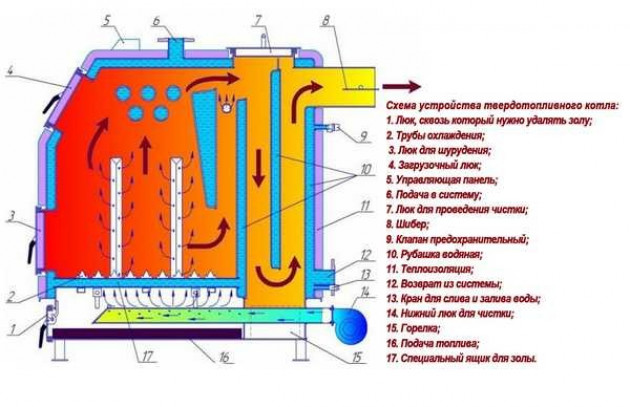

Котел представляет собой металлический корпус, в котором имеется две камеры – загрузочная и сгорания. Для защиты от воздействия высоких температур стенки этих камер облицовывают шамотным кирпичом или другим подходящим жаропрочным материалом, например, на основе бетона.

С помощью шамотного кирпича выкладывают дно камеры загрузки, оставляя небольшую щель – форсунку, через которую в камеру сгорания будет поступать пиролизный газ. В качестве теплообменника обычно используют трубчатые конструкции.

Пиролизный котел: преимущества и недостатки

Очевидные плюсы:

- Увеличенная камера загрузки для топлива;

- Высокий КПД, позволяющий дольше поддерживать заданный температурный режим;

- На одной загрузке топлива способны работать до 24 часов;

- Возможность регулировки мощности от 40 до 100%;

- При сжигании не образуется сажа, только зола да и то в минимальном количестве.

Недостатки:

- Классический недостаток — высокая стоимость котла. Изготовить пиролизный котел своими руками решает эту проблему;

- Требуется принудительная тяга, вследствие чего возникает необходимость в постоянном подключении к электроэнергии;

- Внушительные габариты конструкции;

- Обязательное использование сухой древесины. Добиться эффективного процесса пиролиза с топливом с повышенной влажностью невозможно. Содержание влаги, существенно снижает КПД.

Пиролиз и газогенерация

Принцип работы пирокотла основан на явлении пиролиза – термического (при повышенной или высокой температуре) разложения веществ сложного химического состава без участия дополнительных реагентов. Попросту говоря, молекулы вещества от нагрева расщепляются на более простые и легкие части. Применительно к органике в топке это значит, что продукты пиролиза гореть будут легче, сгорать полнее и тепла дадут больше.

КПД чистого пиролиза не очень высок, т.к. при остывании пиролизных газов часть горючих компонент осаждается. Гореть они могут, но через карбюратор их не протолкнешь. Кроме того, перед выездом нужно было довольно долго греть реторту от постороннего источника, а в поездке не забывать поддавать газку, чтобы давление в ресивере не упало, иначе не заведешься после остановки.

У нас твердого топлива и сейчас в избытке, а тогда было вообще хоть завались, поэтому наши топливные автоагрегаты строились газогенераторными: в реактор загружались деревянные чурки, разжигались чем попало и тлели еле-еле. Тепло для пиролиза давала часть самого топлива, пиролизные газы поступали прямо в карбюратор, а при длительной стоянке просто стравливались в атмосферу.

Важным достоинством газогенераторных установок было то, что их можно было подтапливать на ходу и они работали на любом виде твердого топлива. Автору известен случай, когда водитель полуторки с едва уже дышащим газогенератором (его родной дядя) на прифронтовой дороге попал под обстрел «мессера». В реактор тут же полетели валенки, ватник, ватные штаны, ушанка. Взбодрившийся движок опять потянул как следует, и водила с машиной спаслись. На хохот однополчан водила отвечал по-солдатски философски: «Жить захочешь – и … туда сунешь!»

Современные бытовые твердотопливные пиролизные котлы все без исключения газогенераторные. Иначе получить КПД выше 65-70% не получается. Но название «пиролизные» отнюдь не ошибочно: более 90% вырабатываемого тепла дает сгорание пиролизных газов. Поэтому далее в тексте выражения «пиролизный» и «газогенераторный» употребляются как синонимы, кроме случаев, когда иное специально оговорено.

Примечание: по умолчанию пиролизным считается также любой котел длительного горения на твердом топливе; там большую часть тепла дает также пиролиз. В масляных приборах длительного горения (печи на отработке или темном печном топливе, к примеру) более половины тепла дает сгорание испарившихся легких фракций, а самые тяжелые, тоже пригодные для пиролиза, оседают в шлам на дне резервуара. Поэтому считать масляные печки пиролизными можно только с большой натяжкой.

Как функционирует котёл на практике?

Практическое применение оборудования удобно рассмотреть пошаговым процессом:

Далее полученное в нижней области топливной камеры тепло используется для нагрева теплоносителя. Теплоносителем может быть как водная среда, так и воздушная.

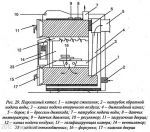

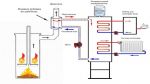

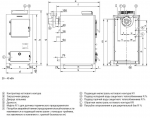

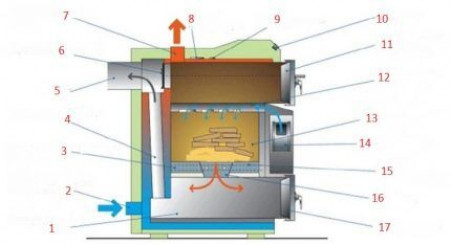

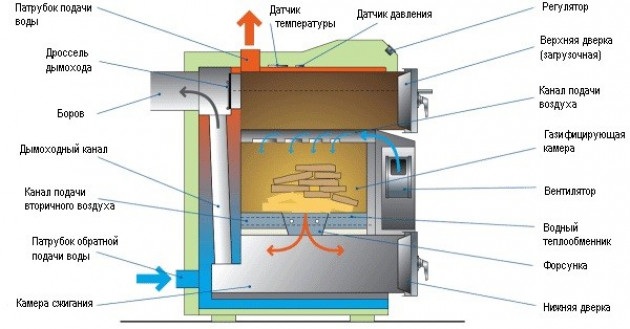

1 – активная камера; 2 – вход воды; 3 – вторичный воздух; 4 – дымоход; 5 – патрубок выхода; 6 – дроссельная заслонка; 7 – выход воды; 8, 9 – датчики; 10 – терморегулятор; 11 – дверь пассивной камеры; 12 – первичный воздух; 13 – пассивная камера; 14 – воздушный насос; 15 – контур теплообменника; 16 – форсунка; 17 – дверь активной камеры

Если обратить внимание на все существующие конструкции домашних котлов, действующих на твёрдом топливе, главной альтернативой пиролизному котлу выступает конструкция традиционного исполнения.

Это похожий вариант котла на дровах, где действует одна неразделённая топка и работает принцип нижней подачи воздуха в камеру сгорания. Но такая система считается менее эффективной и неэкономичной по причине быстрого сгорания топлива.

Пиролизный котёл способен выдавать коэффициент полезного действия на уровне 85-95% при условии 100% нагрузки. Однако КПД резко падает, если нагрузка составляет менее 50%. Именно поэтому изготовители пиролизной техники рекомендуют пользователям эксплуатировать оборудование с максимальной нагрузкой.

Аналогичный подход справедлив и для самодельных конструкций, при условии их полного соответствия классической пиролизной схеме и требованиям эксплуатации.

Для «пиролиза» требования эксплуатации, надо заметить, достаточно жёсткие:

Также следует отметить дороговизну пиролизных систем промышленного изготовления. Наверное, поэтому пользуется высокой популярностью вариант “сделай сам”.

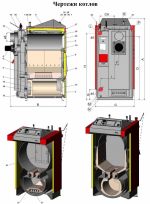

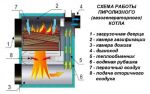

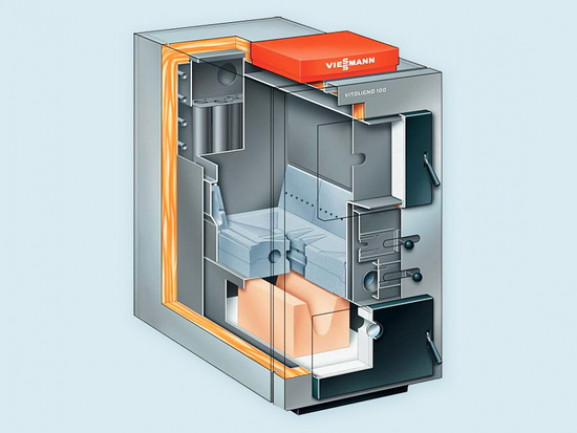

Принцип работы

Котел на дровах функционирует на основе принципа термического разложения древесины, который означает, что под влиянием внешних факторов сухая древесина разлагается при горении на твердый остаток в виде угля и летучую часть в виде газа.

Схема и принцип работы пиролизного котла

В результате процесса, протекающего в камере загрузки при высокой температуре и недостатке кислорода, выделяется генераторный газ. Проходя через сопло, древесный газ смешивается с воздухом вторичным и сгорает при температуре около 1200?. Выделяющиеся газы проходят по конвективной части теплообменника, передавая рабочему телу свою теплоэнергию и далее выводятся через дымоход.

И камера загрузки, и камера сгорания пиролизного котла облицованы огнеупорной футеровкой, а это значительно повышает температуру внутри котла, создавая идеальные условия для качественного и эффективного горения дров.

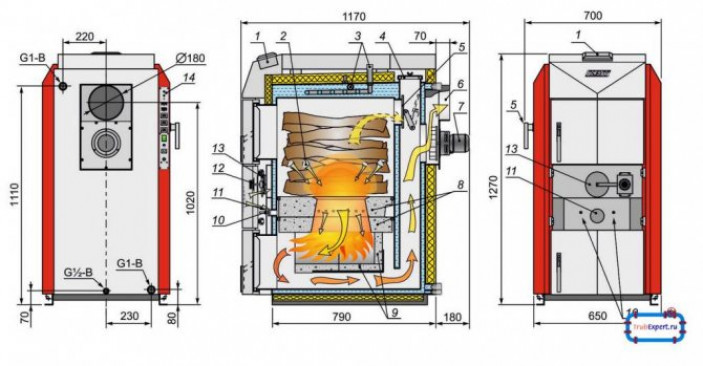

Котел с верхним горением топлива

На постсоветском пространстве данные теплогенераторы известны в двух разновидностях:

- Прибалтийские агрегаты фирмы «Стропува» (Stropuva) и их производные от других изготовителей.

- Дровяные печи типа «Бубафоня».

Неизвестно, какой из отопителей появился раньше, но печь Бубафоня завоевала широкую популярность как обогреватель для дач, гаражей и прочих зданий с низкими требованиями к эстетике изделия. Чего нельзя сказать о котлах верхнего горения, хотя многие их почему-то считают единственно возможной версией твердотопливных теплогенераторов продолжительного сжигания. В действительности, их единственный козырь все тот же – топливник больших размеров.

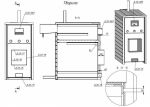

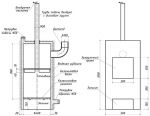

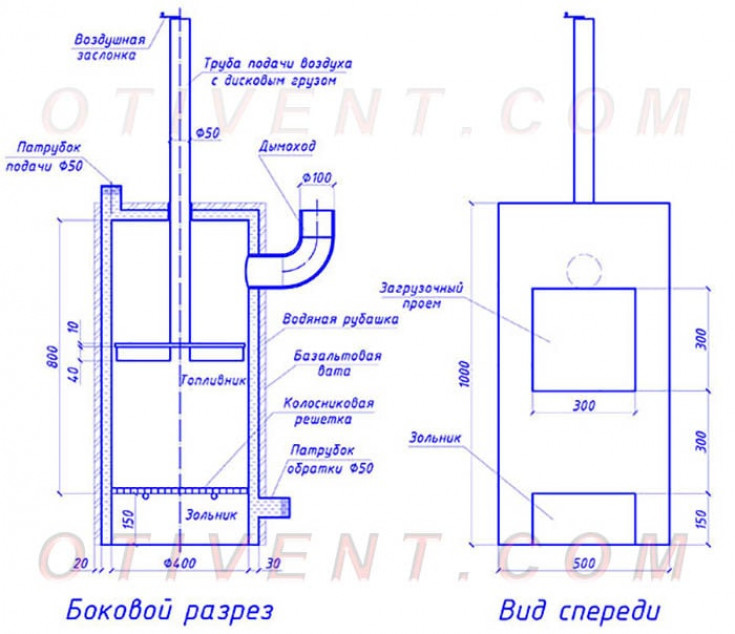

Принцип действия подобных котлов состоит в горении топлива, придавленного грузом, по направлению сверху вниз. Причем воздух подается в зону сжигания тоже сверху, по телескопической трубе, соединенной с грузом. Рабочая схема агрегата показана на рисунке:

Оригинальная схема котла, взятая с сайта

В процессе эксплуатации котлов Stropuva проявилось множество недостатков, о чем свидетельствуют и отзывы владельцев на форумах:

- Нельзя подкинуть в топку поленьев, пока не сгорит предыдущая закладка. Физически это возможно, но тогда принцип верхнего сжигания нарушится, пламя охватит все слои топлива.

- При работе на свежих опилках и другом мелком мусоре остатки топлива «зависают» на стенках.

- Эффективность ТТ-котла не слишком высока, поскольку в нем отсутствует теплообменник. Из-за камеры нагрева воздуха и большого топливника для теплообменника не осталось места.

Больше критических недостатков у теплогенератора нет, а кое-что в самодельной версии можно исправить по своему разумению. Например, поставить днище и колосники, организовав зольную камеру. Избавиться от недостатка с догрузкой тоже можно, если поставить между загрузочным и зольным проемом дополнительную дверцу. Данная идея модернизации котла верхнего сжигания принадлежит другому нашему эксперту – Владимиру Сухорукову, о чем он рассказывает в своем видео:

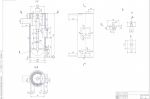

Подготовка материалов

Круглый корпус создает некоторые неудобства в изготовлении, но и квадратным его не сделаешь, — топливо станет «зависать» по углам. Есть проблема и со сборкой телескопической трубы с грузом, так что эту часть лучше взять от печи Бубафоня. Чертеж котла длительного горения, сопоставимого по размерам с классической версией, выглядит так:

Перед тем как сделать котел, подбираем материалы по чертежу:

- труба DN 400 со стенкой 5 мм – на топливник;

- то же, DN 50 – на подачу воздуха и водяные патрубки;

- то же, DN 100 – для дымохода;

- заготовка из листа толщиной 10 мм круглой формы с диаметром 38 см;

- полоса 40 х 4 мм – для распределителей воздуха;

- арматура диаметром 16—20 мм периодического профиля – на колосники;

- базальтовая вата толщиной 3 см и плотностью 100 кг/м³;

- тонколистовой металл с полимерным покрытием.

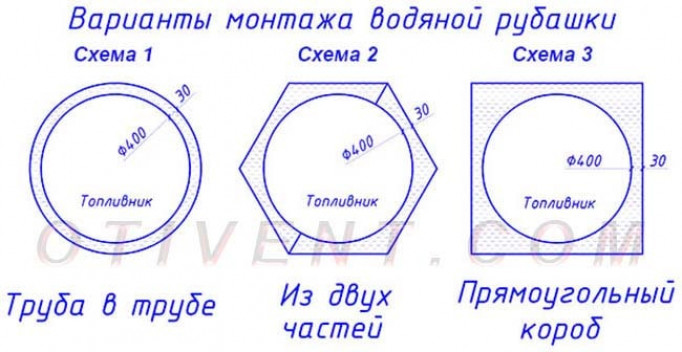

Выбор материала водяной рубашки зависит от способа ее монтажа, ведь у домашнего мастера вряд ли найдутся в запасе вальцы, способные придать металлу толщиной 3 мм форму цилиндра. Варианты такие (показаны ниже на схеме):

- Схема №1. Взять тонкостенную трубу большего диаметра, хотя найти таковую непросто, а обычная сильно утяжелит котел.

- Схема №2. Два листа металла согнуть в 2 местах под углом 60°, а потом сварить две половинки вместе. Понадобится пресс – листогиб.

- Схема №2 в другом исполнении. Варить рубашку из 6 листов – сегментов на клипсах.

- Схема №3. Сварить прямоугольный короб, отчего увеличится объем котлового бака.

Схему №2 можно реализовать двумя способами – сварить из 2 согнутых половинок или 6 плоских листов

Также понадобится листовой металл 3 мм на обрамление дверок, дно с крышкой и воздушную заслонку.

Изготовление теплогенератора

В целом алгоритм сборки котла верхнего горения выглядит так:

- В круглой заготовке для груза прорезать отверстие, вставить в него трубу и обварить.

- К нижней части груза приварить 6 изогнутых полос, что послужат распределителями воздуха.

- Прикрепить к топке днище, установить внутрь колосники.

- Вырезав отверстие по центру крышки для воздушной трубы, приладить ее к топливнику. Перед этим нужно поставить трубу с грузом на место.

- Приварить патрубок дымохода.

- Смонтировать водяную рубашку по выбранной схеме, герметично обварить все стыки.

- Произвести врезки патрубков для теплоносителя.

- Выполнить утепление и обшивку котла, установить дверцы.

- Поставить на верх воздушной трубы заслонку.

Для распределения воздуха достаточно шести полос-распределителей

Установить автоматику и наддув на котел длительного верхнего горения затруднительно, поскольку к движущейся трубе вентилятор не приставишь. Надо смастерить гибкий рукав, а для датчика температуры предусмотреть погружную гильзу. Вложить его под утеплитель нельзя, потому что зона горения в данном виде отопителей постоянно смещается вниз.

Проводить испытания котла лучше, конечно, на улице

Необходимые инструменты

- Электрический сварочный препарат.

- Электродрель.

- Большая шлифовальная машинка.

- Металлический лист толщиной 4 мм и площадью примерно 7,5 кв.м. Чтобы сэкономить, можно соорудить внутренние элементы из четырехмиллиметрового металлического листа, а каркас – из 3 мм.

- Трубы: одна диаметром 50 – 60 мм и толщиной стенки от 3 до 8 мм, другая – диаметром 160 мм и толщиной стенки — 5 мм.

- Огнеупорные кирпичи в количестве 10-15 штук.

- Профтрубки 60×30 и 80×40.

- Полосы из стали шириной 2 см и толщиной 4 мм, шириной 30мм и толщиной 4 мм, шириной 80 мм.

- 5 упаковок электродов.

- 10 отрезных кругов диаметром 23 см.

- 5 шлифовальных кругов диаметром 12,5 см.

- Вентилятор.

- Показатель температуры.

В процессе выполнения работы может возникнуть необходимость в еще каких-либо мелочах, но на затратную стоимость это не особенно повлияет.

Сооружение основания

Основание под печку Бубафоня закладывается таким образом:

- Первым делом выкапывается квадратная яма. Ее примерные размеры – 150х150 см, при глубине 20-30 см.

- Дно траншеи засыпается подушкой из щебня и заливается раствором бетона. Для выравнивания его поверхности пригодится мастерок. Когда залитый участок схватится, необходимо проверить горизонтальность его поверхности при помощи строительного уровня. Если нужно, проводится дополнительная корректировка.

- Поверх полностью высохшей бетонной подставки укладывается огнеупорный кирпич в несколько рядов. Обычно достаточно 2-3 слоев.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

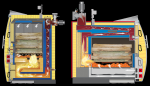

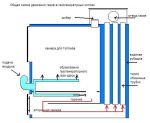

Пиролизный котел с нижней камерой

Схема пиролизного котла длительного горения с нижней камерой догорания древесного газа несколько сложнее и его изготовление потребует немного больше затрат и усилий.

Прежде всего нужно уяснить, что котлы такого типа тоже бывает двух видов: с наддувом и с дымососом. Не вдаваясь в подробности физики и теплотехники, обозначим принципиальное отличие.

В первом случае в камеру догорания вторичный воздух нагнетается при помощи вентилятора. Это создает в камере избыточное давление (выше атмосферного). К достоинствам такой конструкции можно отнести то, что вентилятор вам подойдет любой, хоть компьютерный кулер и можно совместить топку с камерой дожига, т. к. при помощи наддува можно обеспечить достаточно большой объем избыточного воздуха. Однако это «достоинство» можно рассматривать и как недостаток, т. к. оно не позволяет поднять КПД котла выше 80–82%. Под давлением часть воздуха просто не попадает в середину процесса горения, потому топливо сгорает не полностью. Плюс к этому, из-за избыточного давления, некоторая часть пирогазов просто не успевает сгорать и улетает в дымоход в чистом виде, поэтому обеспечить КПД 90% практически невозможно. И самое главное, если наддув будет слишком сильным такой котел может взорваться.

Пиролизый котел с нагнетанием воздуха

Во втором случае при помощи вытяжного вентилятора создается недостаточное давление (ниже атмосферного), поэтому наружный воздух, повинуясь силе Кориолиса, попадает прямо куда надо, ввинчивается в самый центр горения. Прирогазы сгорают полностью, котел работает во всю мощь и способен выдавать КПД 90%, а иногда даже больше.

Блиц-советы

- Дымоход, который используется для удаления продуктов горения, должен быть изготовлен из жести, а верхняя часть, которая будет контактировать в зимнее время с холодным воздухом из двухслойной жести с теплоизолятором между двумя слоями.

- Дымоход должен располагаться вертикально с минимальными зазорами в местах сочленения патрубков.

- Данная модель пиролизного котла предназначена для использования в системе отопления с принудительной циркуляцией теплоносителя, поэтому в систему необходимо установить насос достаточной мощности.

Рекомендации по увеличению КПД самодельной печи

Как увеличить КПД бубафони? Какая проблема мешает этому генератору тепла работать на полную катушку? Одна из проблем — корпус печки нагревается неравномерно. Из-за этого получаем плохой обмен тепла в помещении. Можно ли решить эту проблему? Конечно можно. Для решения этой проблемы, возьмем лист гофрированного металлопрофиля. Обернем его вокруг печки, получив защитную «рубашку» и приварим точечно профильный лист к баллону.

Можно кроме сварки найти другое решение. Это решать, думать вам. Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет к этой доработке можно сделать следующее.

Обложить всю конструкцию кирпичом. Это позволит накапливать тепло от генератора, с отдачей его равномерно по всей площади строения достаточно долго. Кроме профильного листа можно использовать обрезки трубы. Подойдут профильные или обычные круглые трубы. Их приваривают вокруг корпуса баллона, получают эффективную конструкцию для генерации тепла с равномерным обогревом.

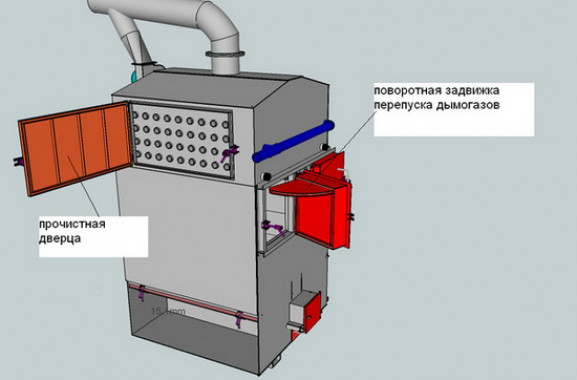

Прочие особенности газогенераторного котла

Дымоход газогенераторного котла собирается таким образом, чтобы труба наращивалась, вставляясь внутрь предыдущей, иначе конденсат будет выходить на внешнюю сторону трубы.

Желательно на внешней стенке котла установить вентиль, при помощи которого можно будет контролировать, проходящий через отопительный прибор, теплоноситель.

Котел имеет достаточно большой вес, а это влечет за собой устройство легкого фундамента.

Котел газогенераторный

Несмотря на то, что котел может довольно долго работать автономно, участие человека в его жизни – обязательно.

Специальный ограничитель должен дозировать поток воздуха, проходящий внутрь.

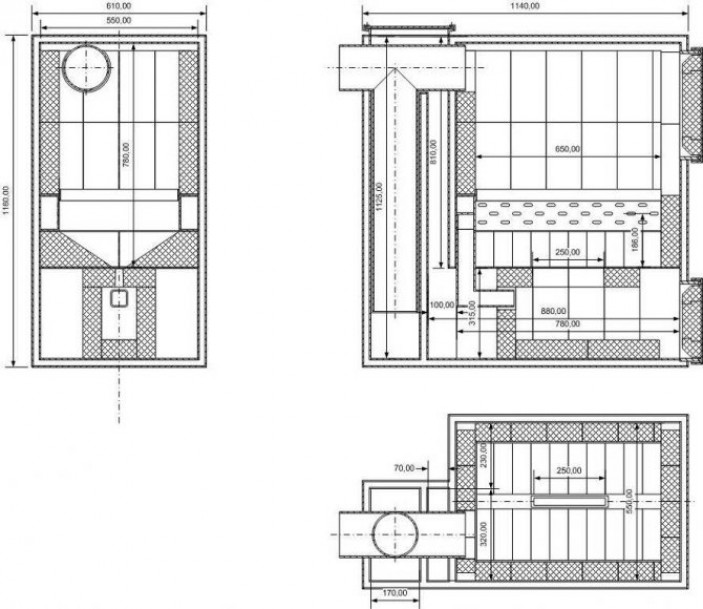

Теплообменник для твердотопливного котла своими руками

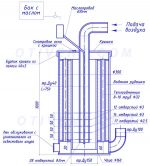

Сначала из двух боковых, одной задней и одной верхней стенок собирается топка. Швы между стенками выполняются с полным проваром (они должны быть герметичными). Снизу к топке с 3-х сторон горизонтально приваривается стальная полоса 20х3 мм, которая будет служить днищем водяной рубашки.

Далее к боковым и задней стенкам топки нужно торцами приварить в произвольном порядке короткие отрезки трубы небольшого диаметра – так называемые клипсы, которые обеспечат жесткость конструкции теплообменника.

Теперь к полосе-днищу можно приварить наружные стенки теплообменника с предварительно выполненными отверстиями под клипсы. Длина клипс должна быть такой, чтобы они слегка выступали за наружные стенки, к котором их нужно приварить герметичным швом.

В передней и задней стенках теплообменника над топкой вырезаются соосные отверстия, в которые ввариваются жаровые трубы.

Остается приварить к теплообменнику патрубки для соединения с контуром отопительной системы.

Самодельный котел из листового металла

Печка капельница на отработанном масле

Одним из самых дешевых видов топлива является отработанное масло. Печь может нагреваться до 800-900 °С. Начальная температура составляет 90°C.

Залейте часть масла и добавьте 50-100 г материала зажигания (специальные жидкости, мазут, керосин или дизельное топливо). Это необходимо для быстрого зажигания печи. Подождите, пока процесс горения стабилизируется. Затем вы можете заполнить следующий раздел.

В случае разлива масла его необходимо немедленно удалить. Сжигание происходит внутри трубы. Это безопасный процесс. Расход топлива составляет от 0,5 до 1,5 литров в час. Если печь горит, можно нагреть воду.

ВЛИВАНИЕ ВНУТРИВЕННО. ВЛИВАНИЕ ВНУТРИВЕННО. Внутривенная плита с отработанным маслом

Это важно знать: Топливо для капельных печей должно относиться к категории «масло».

Рекомендуется для использования: солнечное масло, мазут, отработанное масло, мазут. Не используйте бензин, ацетон или другие растворители. Избегайте попадания воды в топливо.

В технической литературе содержится множество подробных инструкций по изготовлению капельного нагревателя для впрыска воды собственными руками. Каждая из этих конструкций уникальна, имеет свои преимущества и недостатки. Также можно использовать печь в версии для мастерской, но закончить ее можно по своему усмотрению.

Посмотрите обзорное видео печи для внутривенного обжига на солярии:

Рисунки и советы по монтажу печи на отработанном масле содержат это видео:

Топливо

Пиролизные котлы эффективны на топливе с высоким выходом летучих веществ — древесине (дрова, древесные отходы, топливные брикеты и пеллеты), буром угле; некоторые модели потребляют каменный уголь (класса «орех 1» или «камень») и даже кокс. Данный тип котлов предъявляет достаточно высокие требования к влажности топлива — для дров не более 20—35 %. Это связано с тем, что водяной пар разбавляет пиролизные газы и мешает горению (см. ниже), при работе на влажном топливе мощность резко падает или котёл вообще потухает. В ситуациях, когда сухого топлива нет, это серьёзный недостаток.

Это интересно: Настенные газовые котлы отопления

Проверка работоспособности

Температура пламени в камере сгорания пиролизных газов около 1 000 градусов.

Не спешите устанавливать собранный своими руками пиролизный котел на штатное место – необходимо провести его тестирование. Для этого монтируем термометр, заполняем котел котловой водой, закладываем в топку дрова и поджигаем их. Включением дутьевого вентилятора создаем тягу, ждем, пока дрова хорошо разгорятся. Теперь можно запустить пиролиз – как мы помним, для этого необходимо ограничить подачу кислорода.

Закрываем дверки топки и зольника, закрываем дроссельную заслонку (ограничивает подачу воздуха, используемого для первоначального розжига дерева) – поленья перейдут из фазы горения в фазу тления. А так как у нас работает дутьевой вентилятор, то он вытянет продукты сгорания в камеру дожигания, где произойдет воспламенение продуктов пиролиза. Далее нам остается лишь контролировать температуру в котле – как только она достигнет точки кипения, пиролиз следует остановить. Для этого выключаем вентилятор, открываем камеру сгорания и выгребаем из нее горящие дрова.

Также существуют рекомендации по проверке пиролизных котлов, собранных своими руками, с помощью опрессовочного насоса – для этого заполняем агрегат водой, герметизируем одну из труб, подключаем к другой насос, и доводим давление до 3 атм., проверяя герметичность всей конструкции.

Это интересно: Как очистить кирпичи от раствора: разъясняем нюансы