ФБС-фундамент выполняется в виде железобетонной подушки и блочных вертикальных стен. Фундамент, самостоятельно изготовленный из блоков прочных фундаментных, исключает армирование, т.к. бетон обладает способностью к сжатию.

Усиленные блоки – бетонные ФБС-конструкции, из которых делается фундамент, имеют ряд преимуществ для собственников частных или загородных участков.

Содержание

- 1 Контроль качества работ

- 2 Преимущества блочного фундамента

- 3 Производство блоков

- 4 Типоразмеры изделий ФБС

- 5 Монтаж фундамента из блоков

- 6 Порядок установки бетонных блоков

- 7 Преимущества и недостатки блоков ФБС

- 8 Область применения

- 9 Изготовление основания из блоков

- 10 Монтаж блоков ФБС

- 11 Особенности, виды гидроизоляции основания

- 12 Сравнение монолитного и блочного фундаментов

- 13 Устройство и конструктивные особенности

- 14 Маркировка фундаментных блоков

- 15 Монтаж ФБС

- 16 Виды цокольных этажей

- 17 Проектирование базиса из ФБС

- 18 Как выполнить работы по возведению основания

Контроль качества работ

| Параметр | Величина параметра, см | Контроль (метод, объем, вид регистрации) |

| Отклонение фактических размеров и положения забетонированных на месте (и сборных) фундаментов и ростверков от проектных, см: | ±5 (±2) | Приемочный (измерения теодолитом, лентой и линейкой) |

| размеров в плане | +2; -0,5 | То же |

| толщины защитного слоя | (+1; -0,5) | То же |

| положения по высоте верха (обреза) фундамента или ростверка | ±2 (±1) | То же |

| положения в плане относительно разбивочных осей | 2,5 (1) | То же |

| Примечание — Значения, приведенные в таблице в скобках, относятся к сборным фундаментам и ростверкам. |

Скачать серию «Детали фундаментов жилых зданий» выпуск 1Скачать серию «Детали фундаментов жилых зданий» выпуск 4

Преимущества блочного фундамента

Бетонные блоки имеют большую популярность в отличие от монолитной ленточной конструкции. Блочный фундамент пригоден для грунтов с различной степенью усадки. Если это плотные песчаные грунты, то волноваться о трещинах и разрывах не приходится, так как огромные бетонные глыбы будут крепко стоять на земле. Если возводить здание на блочной основе в районах с грунтами, которые имеют высокую степень усадки, то также не нужно паниковать по поводу крепости основания возводимого здания, так как блоки будут изменять свое положение в пространстве лишь в рамках швов относительно друг друга.

Поэтому, строительство фундамента из блоков ФБС дает возможность забыть о проседании цоколя, разрывах стен и фундамента, усадке и перекосе здания. Кроме того, бетонные блоки обладают высокой морозостойкостью устойчивостью к химическим воздействиям и производятся в большом разнообразии касательно их размеров.

Производство блоков

ФБС производятся в форме параллелепипеда, для чего используются керамзитобетон, тяжелый бетон и силикатный бетон средней плотности. Блоки не армируются. Для производства бетонных блоков применяются различные технологии, среди которых естественная сушка и пропарка. Наиболее важным компонентом материала служит бетон высокого качества, обеспечивающий отличные эксплуатационные характеристики. В торцевых частях блоков имеются пазы, заполняемые раствором при монтажных работах.

Порядок производства ФБС:

- Готовится смесь из бетона с использованием цемента, воды и заполнителя;

- Раствор загружается в форму для блока;

- Раствор уплотняется в форму для ФБС;

- Готовые блоки по истечении суток вынимаются.

Согласно требованиям, бетонные блоки производятся из бетона определенного класса прочности В7,5 либо В12,5. Конечное изделие является морозостойким, водонепроницаемым и плотным. Сочетание этих качеств позволяет эксплуатировать ФБС на протяжении десятилетий.

Типоразмеры изделий ФБС

Фундамент из ФБС – одна из разновидностей блоков, технический регламент производства которых указан в ГОСТ 13579-78. Нормативный документ рассматривает материалы, характеристики конструктива и правила по транспортировке изделий. Сплошные блоки повышенной прочности выполняются из смеси на основе бетона 1,8 т/м3 по плотности. Чтобы построить блочный фундамент, применяют элементы нескольких типоразмеров:

- шириной от 30 до 60 см с шагом 10 см;

- длиной 9, 12 и 24 дм;

- высотой 30 или 60 см.

Блоки типа ФБС, из которых выполняется фундамент, фиксируются монтажной петлей или загибаются. Хороший вариант хранения – расположение на деревянной платформе толщиной 3 см. Укладка фундамента из блоков ФБС своими руками

Монтаж фундамента из блоков

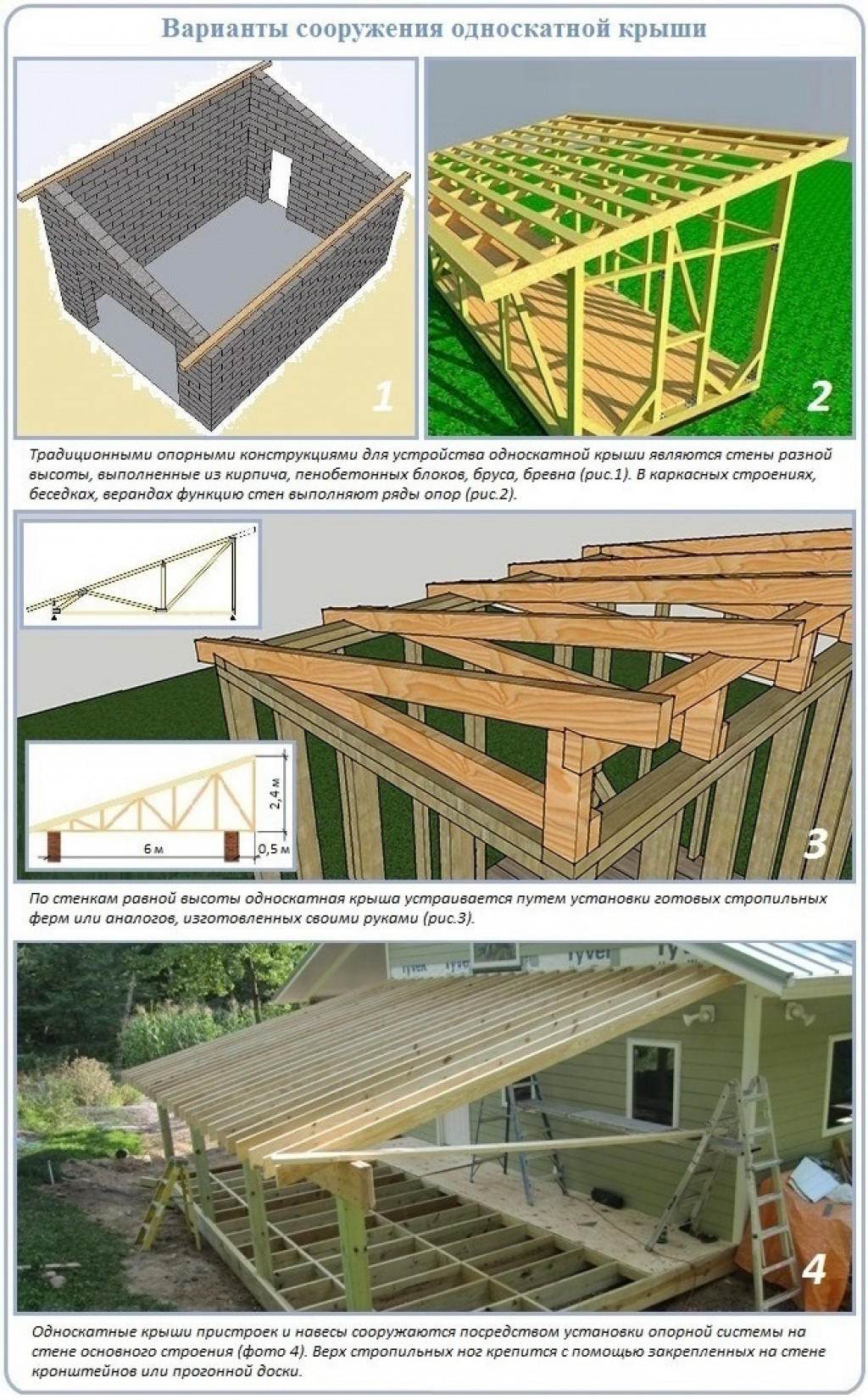

Схема устройства столбчатого фундамента из ФБС.

Прежде всего нужно рассчитать необходимые параметры здания, его размеры и массу и в соответствии с этим выбрать тип фундамента, ленточный или столбчатый. При этом вопрос, как сделать фундамент, обязательно должен учесть свойства почвы, на которой будет вестись строительство. Если она имеет достаточно хорошую несущую способность, можно ограничиться столбчатым основанием, если же не слишком надежна, лучше сделать ленточный. После этого можно выкапывать ямы или траншею под основание. Глубина их должна быть ниже уровня промерзания почвы в период зимних морозов примерно на 25-30 см.

На дно ямы или траншеи насыпается слой щебня толщиной 10 см, а на него 5 см крупнозернистого песка, который поливается водой и плотно утрамбовывается. Поверхность после этого нужно тщательно выровнять, устранив все перепады высоты, и проверить с помощью строительного уровня или нивелира. В качестве нижнего слоя гидроизоляции на поверхность в 2 слоя заливается битумная мастика или бетонная стяжка толщиной не менее 2 см. После этого можно начинать кладку блоков.

Таблица размеров и веса бетонных блоков ФБС.

Начинать укладывать блоки необходимо, начиная с углов будущего строения. У ленточного фундамента сначала полностью выкладывается нижний ряд. Все ряды выше кладутся вперевязку, чтобы стык между блоками нижнего ряда упирался в середину верхнего. Скрепляются между собой вертикальные швы кладочным цементным раствором, а горизонтальные при этом еще дополнительно армируются. Выше первого ряда обязательно должны оставляться в кладке отверстия для вентиляции. Верхние ряды ленточного фундамента могут играть роль цоколя здания, возвышаясь над землей.

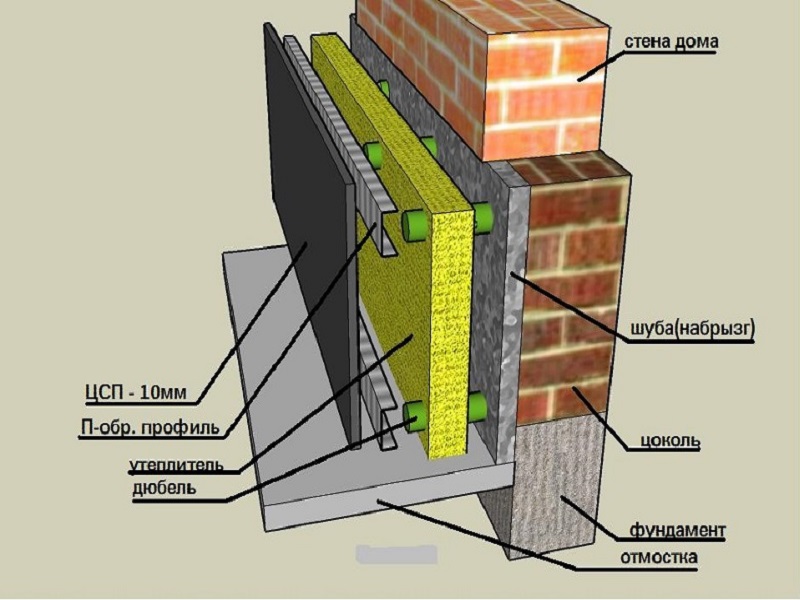

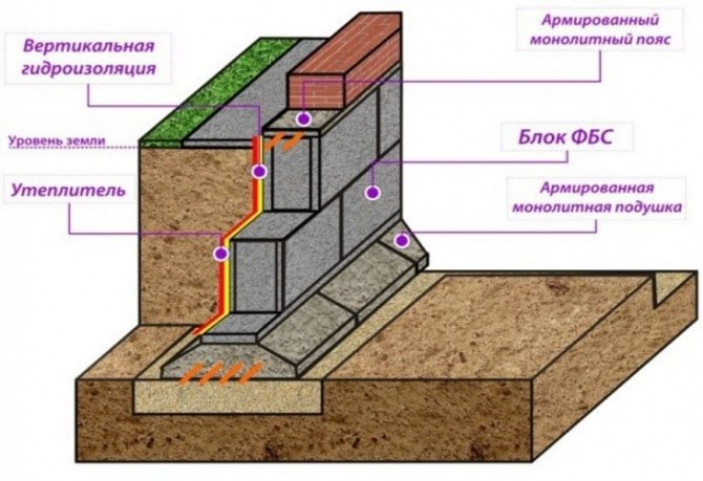

Гидроизоляция фундамента из блоков ФБС производится не только снизу, но и по всей внешней вертикальной плоскости. Для этого можно использовать современные разновидности мастики или просто полиэтиленовую пленку. Поверх нее кладется утепляющий слой, в качестве которой лучше всего взять плиты пенополистирола. На верхний ряд блоков кладется еще один слой гидроизоляции, а затем армированная бетонная стяжка. После этого можно класть несущие стены.

Фундамент из ФБС идеально подходит в ситуации, когда время на строительство жестко ограничено.

Порядок установки бетонных блоков

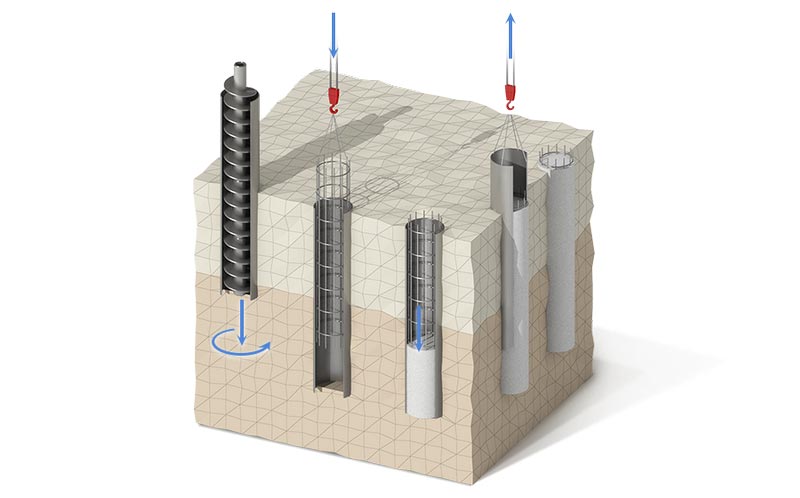

Следующий этап – это монтаж непосредственно самих блоков. В зависимости от проекта строительство фундамента из блоков ФБС может осуществляться из одного или нескольких рядов бетонных элементов. Каждый очередной ряд устанавливается на слой цементного раствора, который нужно предварительно нанести на основание.

Монтаж каждого отдельного блока производится двумя рабочими с помощью автокрана, ориентируясь по натянутой леске.

В конечном итоге ряд должен идти строго по линии и по горизонтали, и по высоте.

После установки блоков необходимо раствором замазать швы.

Также важно позаботится о местах, где остались пробелы между блоками, установив туда временную опалубку и залив их бетоном.

Как видите, заложить фундамент для дома из блоков ФБС по всем правилам можно и собственными силами. Все можно сделать самостоятельно, если иметь необходимые инструменты и технику, а также несколько помощников и при этом следовать описанному выше технологическому порядку.

Преимущества и недостатки блоков ФБС

Среди достоинств числятся:

Высокая скорость работ;

Отсутствие необходимости замешивать бетон либо заказывать бетоновоз;

Применимость практически на всех типах грунтов;

Высокое заводское качество исполнения бетонных изделий;

Отсутствие потребности в опалубке.

Фундаментные блоки привозятся на стройплощадку уже в полностью готовом для работ виде. Из них надо лишь выложить кладку. Ждать схватывания бетона и набора им прочности не требуется. По скорости возведения такому основанию для частного дома фору в состоянии дать разве что фундамент на сваях. С этим вариантом конкурировать вообще сложно.

Минусы основание из ФБС имеет следующие:

Дороговизна по сравнению с обычным монолитным ленточным аналогом;

Сложности с раскроем изделия из бетона на куски нужного размера;

Необходимость использования спецтехники (крана либо лебедки).

Выбор для устройства ФБС часто обусловлен минимизацией затрат по времени. Плюс его строительство можно производить даже зимой. Однако за это приходится платить необходимостью привлечения подъемной техники. Вручную выполнить укладку в фундамент изделий невозможно, они имеют слишком большой вес. В итоге такой вариант выходит на 15–25% дороже аналога в виде монолитной ленты.

Для подъема необходим кран

Главное – при сравнении с монолитом блочная разновидность оснований для зданий несколько проигрывает по несущей способности. И если высокие вертикальные нагрузки она еще с легкостью выдерживает, то с горизонтальными есть серьезные проблемы. При сильном пучении блок из опорной конструкции может быть просто выдавлен.

Область применения

Фундамент из бетонных блоков может быть выполнен в виде следующих конструкций:

- столбы;

- лента.

Чаще всего данный материал применяется для ленточных фундаментов. Такое основание можно устраивать как под небольшие индивидуальные строения, так и под многоэтажные дома. Выбор толщины бетонной стены зависит от толщины надземных стен, нагрузок на фундаменты и характеристик грунта основания.

Столбчатый фундамент из блоков ФБС можно предусматривать под небольшие легкие строения при высокой кислотности почвы и значительной глубине промерзания.

Фундаменты из ФБС применяются при достаточно хороших характеристиках грунта. Для болотистых и неустойчивых оснований рекомендуется применять плитные или свайные опоры.

Изготовление основания из блоков

Процесс сборки основания из блоков начинается с подготовки расходных материалов, инструментов, выбора блоков. От материала, из которого они изготовлены, зависят особенности по возведению основания.

Материалы и инструменты

Расходники и инструменты:

- гидроизоляция (обмазочная или рулонная);

- арматура разного диаметра;

- лопаты (штыковые и совковые);

- компактная бетономешалка;

- ведра, кельма;

- строительный уровень.

Также нужно уделить внимание инструменту для распиливания блоков. Для пористых материалов можно использовать специальную ножовку. Для распиливания твердых материалов понадобится бензорез или большая болгарка с диском по камню.

Виды блоков

Существует несколько видов блоков, которые можно использовать для возведения фундамента под блочную баню.

Строительный материал, предназначенный для возведения оснований под разные постройки. Преимущества блоков ФБС:

- Экономия времени, простота монтажа. Поскольку это готовый строительный материал для возведения фундамента, производитель заранее просчитал все нюансы, требуемое количество бетона для соединения блоков и т. д.

- Если здание большое, можно дополнительно укрепить фундамент. Для этого производитель оставляет специальные пазы внутри блоков.

- Материал не разрушается при перепадах температуры, длительном воздействии влаги.

Для монтажа блоков из ФБС понадобится специальная техника. Если технология кладки, соединения отдельных элементов будет нарушена, фундамент может просесть.Пеноблоки

Преимущества:

- Высокая скорость кладки благодаря небольшому весу, крупному размеру блоков.

- Возможность разделения блоков ручной ножовкой. Не нужно использовать специализированные электроинструменты.

- Геометрическая точность размеров, формы. Если соблюдать горизонтали, вертикали отдельных элементов, можно построить ровное основание.

- Стойкость к воздействию химических веществ, микроорганизмов.

Пеноблоки быстро пропитываются влагой, из-за чего их прочность ухудшается, материал начинает разрушаться. Для его защиты нужно сделать слой гидроизоляции.

Керамзитобетонные

Керамзит — смесь цемента, воды, песка и глины. Из него изготавливаются блоки, которые по характеристикам опережают другие материалы. Преимущества керамзитобетонных блоков:

- простота кладки;

- высокая устойчивость к воздействию химических веществ;

- устойчивость к перепадам температуры;

- долговечность.

Поскольку керамзитобетонные блоки имеют низкую прочность, их лучше не использовать для возведения фундамента.Газосиликатные

Газосиликат — газобетон с улучшенными механическими свойствами. По характеристикам его можно отнести к ячеистому бетону. Преимущества:

- небольшой вес;

- высокая прочность, устойчивость к механическим повреждениям;

- невосприимчивость к воздействию химических веществ.

Недостатки:

- низкая устойчивость к промерзанию;

- высокий уровень водопоглощения.

Подготовка территории

Перед возведением фундамента нужно очистить место проведения работ. Для этого необходимо выполнить несколько действий:

- Убрать мусор с выбранной территории, срубить деревья, выкорчевать пни, срезать кустарники.

- Удалить 20 см плодородного слоя, убрать его за территорию выбранного участка.

- Засыпать углубления, срезать бугры лопатой.

Остатками земли можно присыпать неровные участки на остальной территории участка.

Разбивка осей

Этапы работ:

- С помощью колышков с плотной нитью отметить одну сторону фундамента.

- От двух угловых точек построить прямые углы в одну сторону. Для этого нужно воспользоваться правилом построения египетского треугольника.

- Отметить еще два угла согласно вершинам построенных треугольников.

- Соединить все углы веревкой, чтобы обозначить весь фундамент по периметру.

Останется проверить диагонали, чтобы удостовериться в симметричности сторон.

Особенности устройства фундаментной основы

Этапы работ:

- Обозначить расположение столбов. Они устанавливаются по периметру с шагом 100–150 см.

- В отмеченных местах выкопать углубления.

- Примять дно ям, засыпать слой песка, щебня, утрамбовать.

- Облить песчаную подушку битумной мастикой.

Принципы и правила укладки блоков

Прежде чем начинать кладку блоков, нужно подготовить цементный раствор для соединения отдельных элементов. Важно герметизировать все стыки, чтобы они не разрушились. Для этого в раствор можно добавить специальные присадки или использовать обмазочную мастику. Кладка блоков выполняется в шахматном порядке, чтобы стыки на соседних рядах не совпадали.

Монтаж блоков ФБС

Укладку сборного ленточного фундамента из блоков ФБС начинают с угловых элементов. На следующем этапе расставляют блочные элементы в точках примыкания простенков. Это блоки-маяки, относительно их выравнивают прочие блоки.

После выставления маяков между ними натягивают веревочки, которые будут служить ориентиром для укладки рабочих ФБС-блоков. Уложенные ФБС должны располагаться строго посредине ФЛ. Допускаются лишь небольшие отклонения не более 12мм.

Установка блоков начинается с самых габаритных, затем устанавливаются ФБС средних размеров и уже в конце самые маленькие. В случае образования промежутков, в которые нет возможности поместить даже самый маленький блок, их закладывают кирпичом.

Особенности, виды гидроизоляции основания

Гидроизоляционный слой – надежная защита фундамента от влаги из грунта, обильных осадков.

К эффективной гидроизоляции могут принадлежать следующие ее типы:

- Обмазочная. Выпускается на полимерной, битумной, минеральной основе. Популярный вариант – жидкая битумная мастика.

- Штукатурная. Минеральная основа.

- Оклеечная. Рулонные материалы типа самоклеющегося рубероида, из битумно-полимерного сырья (техноэласт).

- Механически закрепляемая. Обычные рулоны рубероида, плотной полимерной пленки, мембраны.

- Пластификаторы. Компоненты добавляются прямо в бетон при замесе, повышая водонепроницаемость состава.

Выбор конкретного материала зависит от сложности подземной части конструкции, нагрузки, разновидности почвы, уровня грунтовых вод.

Сравнение монолитного и блочного фундаментов

В сравнительной таблице можно увидеть основные различия устройства и монтажа фундаментов:

- Объемы земляных работ для устройства обоих видов несущих конструкций примерно одинаковые с небольшим перевесом для монолитной конструкции, для которой понадобится немного больше места при армировании и монтаже опалубочной системы.

- Ценовая стоимость сборного железобетона и готовой бетонной смеси для монолитного бетонного массива практически одинакова.

- Фундаментные блоки укладываются на слой цементно-песчаного раствора при помощи автокрана.

- Монолитная лента требует значительно больше затрат на приобретение материалов для опалубки и армирования, изготовления арматурных каркасов и их монтажа, изготовления бетона (при малых объемах) или покупки с доставкой бетоновозом – миксером товарного бетона и укладки бетонной смеси в конструкцию ленты. Сюда еще надо добавить трудозатраты на уплотнение бетонной смеси вибрированием и уход за бетоном в течение 3 – 7 дней до набирания им 70% прочности.

- Стоимость машиносмены автокрана для выгрузки и монтажа сборного блочного конструкции составляет около 12000 рублей. Монтаж ФБС способно выполнить за несколько дней звено рабочих — монтажников в количестве 3-х человек. Если провести простейшие расчеты, можно сделать следующие выводы, что совокупность затрат на аренду автокрана, зарплату монтажников и покупку цементного раствора будет в два или три раза дешевле, чем выполнение аналогичных работ при производстве работ по возведению монолитного несущего конструктива.

Комбинированный совмещенный способ устройства фундаментов

На основании перечисленных условий производства работ и экономической целесообразности можно сделать однозначный вывод, что ленточный фундамент из блоков ФБС будет лучше по всем показателям, чем монолитный.

Устройство и конструктивные особенности

Конструкция железобетонных фундаментов данного типа состоит из нескольких элементов помимо самих блоков ФБС:

- Песчано-гравийная подушка. Располагается на дне траншеи, служит для равномерного распределения нагрузки и качественного дренажа;

- Железобетонная подошва. Сборные конструкции имеют поперечное сечение трапецеидальной формы и увеличенную площадь основания в сравнении с блоками ФБС. Используются для повышения несущей способности фундамента и защиты от просадок.

- Армированный пояс. Представляет собой слой бетона в верхних частях фундамента из ФБС. Непосредственно на армопоясе в дальнейшем возводятся несущие стены здания.

- Тепло- и гидроизоляция. Эти материалы укладывают вдоль боковых частей железобетонных блоков. Их основные функции – предотвратить разрушение конструкций из-за воздействия грунтовых вод, атмосферных осадков и резких перепадов температур.

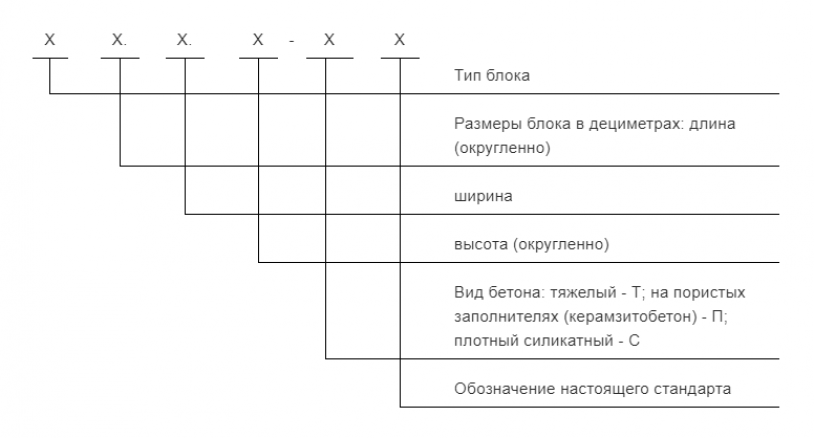

Маркировка фундаментных блоков

Все сплошные фундаментные блоки ФБС маркируются определенным образом. В общем виде маркировка представляет собой , где:

- A – тип блока (сплошной, пустотный или с вырезом).

- L – длина в дециметрах.

- B – ширина в дециметрах.

- H – высота в дециметрах.

- X – тип бетона, использованного в производстве.

Расшифровка маркировки ФБС

Характерной особенностью маркировки блоков выступает округление длины и ширины до дециметров. С учетом этого расшифровка, к примеру, маркировки осуществляется так:

- ФБС – сплошной тип фундаментного блока;

- 24 – округленная длина в дециметрах (2380 мм);

- 3 – ширина в дециметрах;

- 6 – округленная высота в дециметрах (580 мм);

- Т – тяжелый бетон.

Если же в производстве блоков использовался легкий керамзитовый бетон, то вместо буквы «Т» в конце будет стоять «Л» или «П», а если силикатный бетон – «С».

Обратите внимание: согласно п. 5.1 ГОСТ 13579-78, маркировочные надписи всегда наносятся на боковую часть блоков. В п. 5.2 говорится, что их нужно хранить штабелями высотой не более 2,5 м. Их сортируют по маркам и партиям, укладывают вплотную друг к другу.

Как организовать хранение ФБС

Знание принципов маркировки важно еще и для того, чтобы при покупке блоков иметь возможность проверить, соответствует ли вес размерам. Если масса меньше, чем должна быть для бетона определенной плотности, значит производитель использовал другую марку или же в процессе смесь была недостаточно уплотнена и получилась пористой. И в том, и в другом случае прочность изделия не будет соответствовать заявленной.

Монтаж ФБС

1. Укладка фундаментных блоков на промороженное, покрытое льдом, снегом или водой основание запрещается. 2. Фундаментные блоки укладывают на тщательно выровненное песчаное основание или песчано-цементную подушку толщиной не менее 5 см (на глинистых грунтах основания). Отклонение отметки выравнивающего слоя песка от проектной не должно превышать -15 мм. 3. Установку блоков начинают с установки маячных блоков в углах здания и на пересечении осей. Маячные блоки устанавливают, совмещая их осевые риски с рисками разбивочных осей, по двум взаимно перпендикулярным направлениям. К установке рядовых блоков следует приступать после выверки положения маячных блоков в плане и по высоте. 4. Кладку фундаментных блоков выполняют на цементном растворе не ниже М-50. Горизонтальные и вертикальные швы между блоками заполняют раствором на всю толщину стены и высоту шва. Толщина швов не более 20мм.

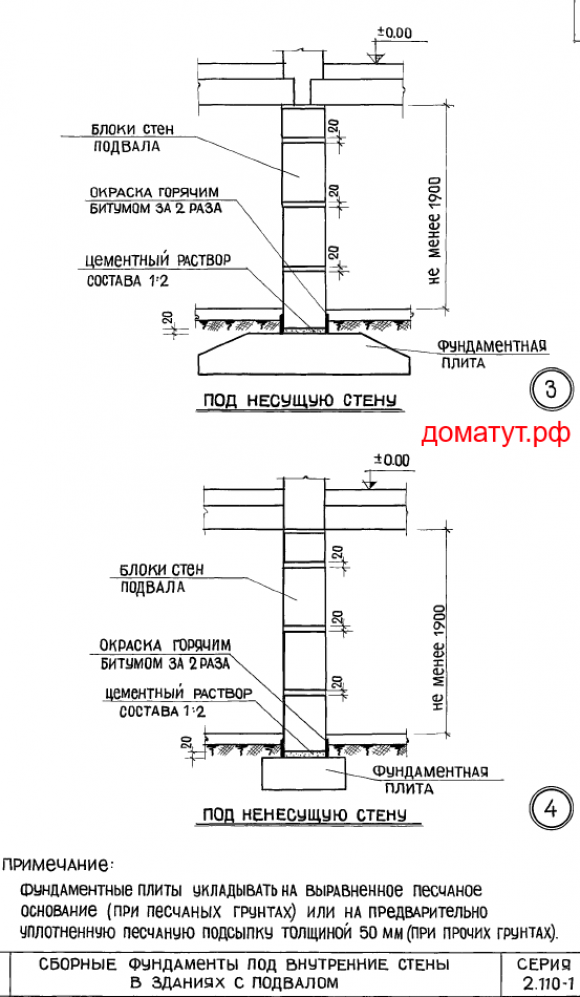

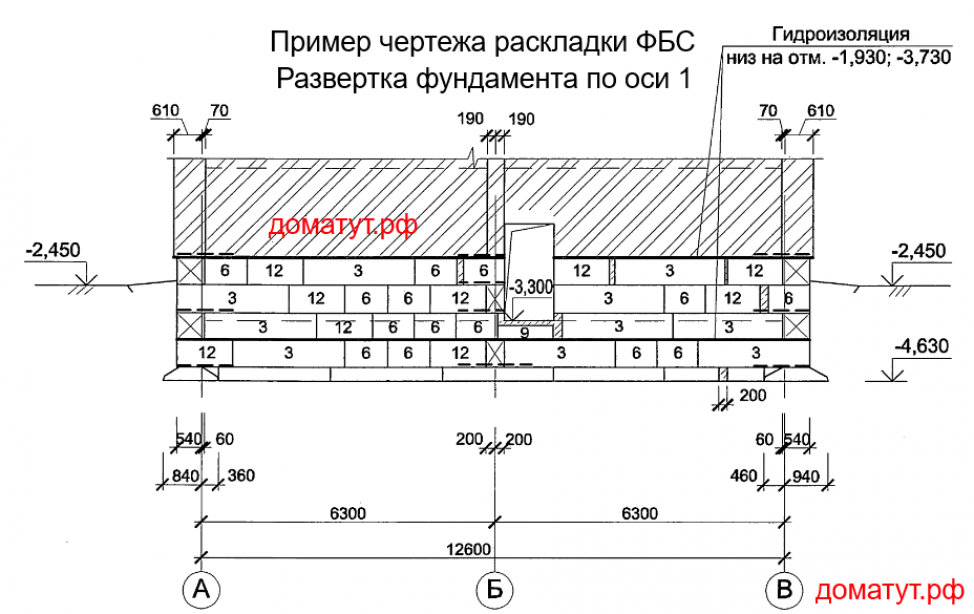

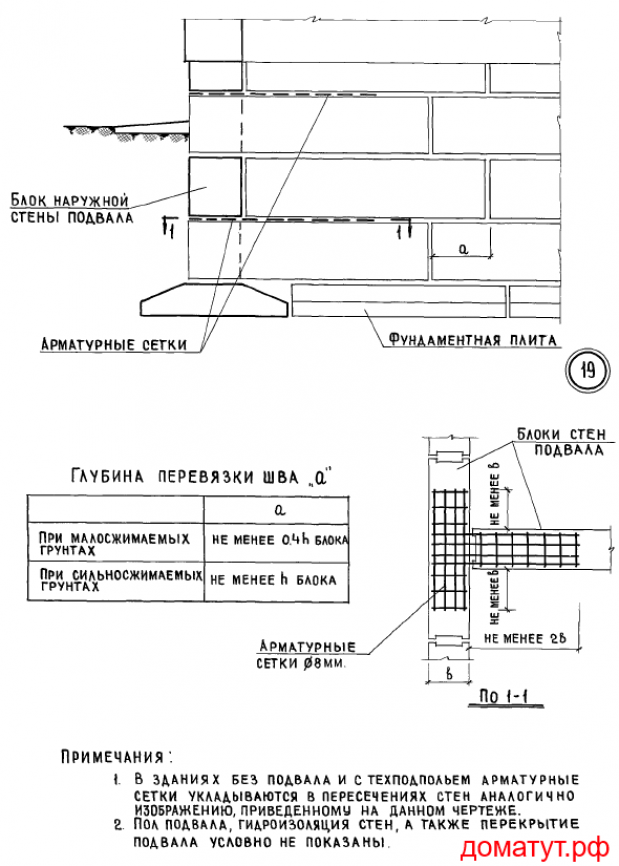

5. Установку блоков стен подвала следует выполнять с соблюдением перевязки (серия «Детали фундаментов жилых зданий» выпуск 1 деталь 19). Для индивидуальных жилых домов высотой до трех этажей необходимая величина перевязки блоков не менее 240мм. Для определения необходимого количества блоков ФБС нужно сделать развертку каждой стены на которой нарисовать блоки с учетом их размеров и соблюдения перевязки. Пример чертежа раскладки ФБС.

6. Для увеличения прочности конструкции в местах пересечения стен необходимо уложить арматурные сетки.

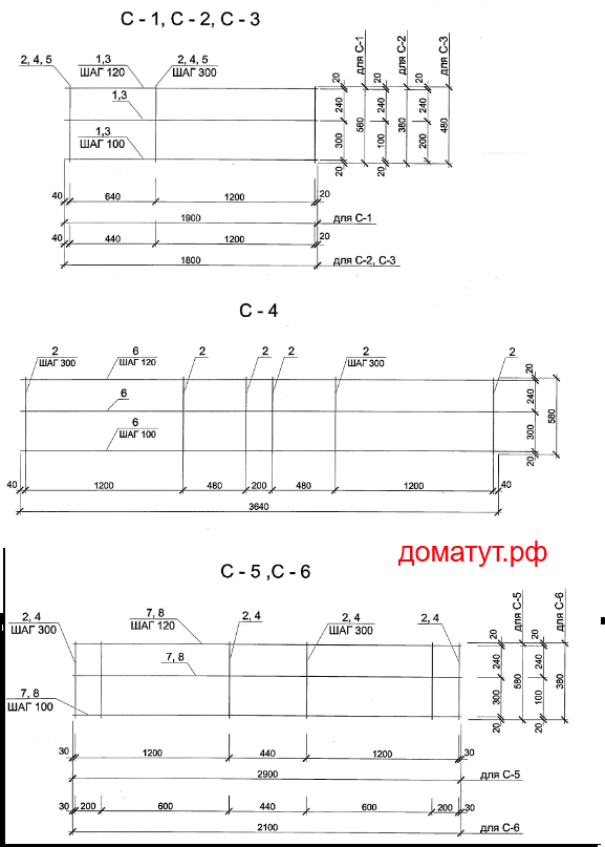

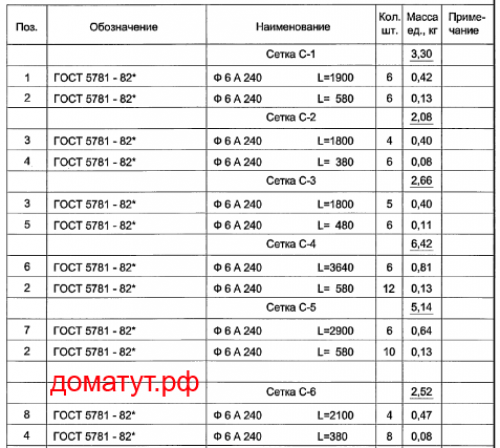

Если дверной проем в подвале примыкает к одной из стен длина арматурной сетки определяется по рисунку ниже (серия «Детали фундаментов жилых зданий» выпуск 1 деталь 20). Схемы раскладки арматурных сеток Размеры арматурных сеток для изготовления

Спецификация металла на сетки

7. Рядовые блоки следует устанавливать, ориентируя низ по обрезу блоков нижнего ряда, верх — по разбивочной оси. Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней стороне стены, а выше — по наружной. Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон. 8. Монолитные участки в стеновых блоках соприкасающиеся с грунтом (ниже поверхности земли), выполнять из бетона В 7.5 или из кирпича КОРПо 1НФ/100/2,0/35/ГОСТ 530-2007 с последующей штукатуркой снаружи цементным раствором марки 50 и обмазкой горячим битумом за 2 раза. 9.

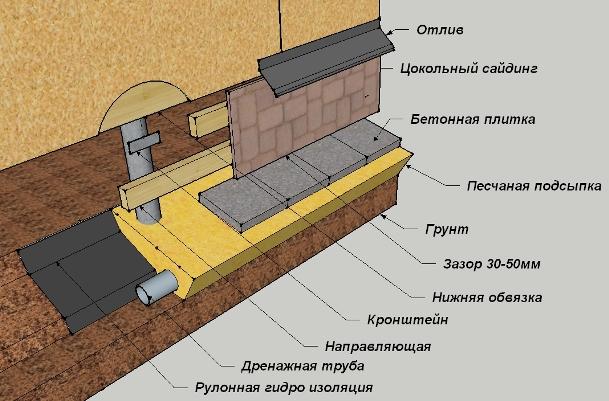

Виды цокольных этажей

Цоколь – наружная часть стенки у подножия объекта. Иногда он выступает в роли самостоятельного элемента, но чаще является частью фундаментного основания, выступающей над почвенным составом.

По типовым отличиям такого выступа различают несколько видов цоколей:

- западающий;

- выступающий;

- расположенный по уровню почвы.

В любом случае, должна обеспечиваться защита цокольной части от всевозможных повреждений и воздействий природных факторов.

Среди названных видов наиболее надежным считается первый вариант, так как на него меньше всего воздействует влага, и данный тип не требует дополнительной защитной отделки. Зрительно сооружение с таким этажом выглядит достаточно привлекательно.

Выступающие цоколи можно наблюдать в тонкостенных и малоэтажных объектах, имеющих теплые погреба. С его помощью создается неплохой подвал, используемый для технических нужд.

Цоколь, устроенный по уровню земли, использовать не следует, потому что постоянно мешают проблемы с гидроизоляционным слоем. Такой вид устройства доставит массу хлопот, вызванных подтоплением подвала.

Проектирование базиса из ФБС

Для того чтобы грамотно возвести сборную основу из блоков, которая будет служить не один десяток лет, необходимо ответственно ее спроектировать. Что стоит учесть при создании проекта? Нужно принять к сведению:

- Вид грунта на площади под застройку;

- Пролегание почвенных вод;

- Уровень промерзания почвы;

- Все возможные нагрузки;

- Количество этажей будущего строения;

- Размерные характеристики базиса и подвального помещения (если оно предусмотрено).

Если проектирование завершено, можно начинать выполнение фундамента, монтаж которого осуществляется за несколько этапов. Все этапы имеют свои нюансы, а потому следует рассмотреть их более подробно.

Этап 1. Разметка и работа с почвой

Перед тем, как производится разметка, территория расчищается от мусора.

Следуя проекту на места, которые соответствуют углам будущего здания, устанавливаются колышки (деревянные штыри или обрезки арматуры). Между штырями натягивают прочную бечевку. Аналогично маркируют места нахождения несущих стен, под которыми будет пролегать основание.

После этого снимается верхний плодоносный пласт грунта и выкапывается траншея под конструкцию из ФБС. Минимальная ширина траншеи должна равняться ФБС блоку, плюс 20 см – это упростит монтажные и гидроизоляционные работы.

Этап 2. Укладка подушки

Если проект предусматривает возведение подвала, то без устройства подошвы из бетонной смеси (или плит) не обойтись. Если подвальное помещение устраиваться не будет, на дно траншеи укладывается песчано-щебневая подушка. Засыпается песок (толщина слоя – до 15 см), поливается водой и уплотняется. Далее сыпется щебень (10 см), который тоже уплотняется.

Если на участке глинистая почва, стоит еще раз засыпать, увлажнить и уплотнить песок.

Этап 3. Устройство опалубки и арматурного каркаса

Опалубка устанавливается по стенам траншеи. Она выполняется из дерева (минимальная толщина досок — 2,5 см), соединенного саморезами. Высота опалубки должна быть аналогичной высоте арматурного пояса и равняться 10-15 см.

Металлический пояс выполняется из стержней D12 или D14, фиксируемых вязальной проволокой. Размер ячеи «сетки» — 10 на 10 см или 15 на 15 см. Ширина пояса должна равняться ширине ФБС.

Готовая сетка укладывается на подушку.

Этап 4. Заливка бетоном

Далее требуется устройство бетонной подушки.

Получившаяся конструкция медленно заливается бетонной смесью. Чтобы в толще раствора не образовывались пузыри воздуха, смесь пробивают стальным прутом или применяют вибратор. Дабы конструкция была более стойкой, армокаркас следует залить за один раз.

После укладки бетон выравнивают и дают ему застыть. Созревание материала закончится через 28 суток, после чего можно приступать к следующему этапу.

Этап 5. Укладка ФБС

Работы с самими ФБС предусматривают наличие автокрана или нескольких помощников, так как блоки достаточно массивные.

Для начала готовится цементная смесь, для которой применяется сырье не ниже М100. Один блок требует от 10 л до 15 л смеси.

Схема укладки блоков достаточно проста:

- Изделия укладываются на углах строения;

- Между блоками натягиваются веревки;

- ФБС устанавливаются по уровню;

- Прорехи между элементами заполняются цементной смесью.

Готовый ряд промазывается 1,5 см слоем цементной смеси. Каждый новый ряд устанавливается в противоположном предыдущему ряду направлении со сдвигом на 50%.

Этап 6. Гидро- и теплоизоляция

Влага очень пагубно влияет на бетон, именно поэтому качественная гидроизоляция просто необходима базису из ФБС. Ее выполняют посредством рубероидных листов и битумной мастики, которой обрабатывают основание с внешней и внутренней стороны.

Для произведения теплоизоляции используется пенополистирол, листы которого приклеиваются поверх гидроизоляции специальным клеем.

В конце свободное пространство между стенами траншеи и основы в несколько этапов засыпается грунтом и песком. Каждый новый пласт добросовестно уплотняется.

Фундамент застывает в течение месяца. По истечению этого срока можно приступать к возведению стен.

Видео об укладке ФБС-блоков:

Как выполнить работы по возведению основания

Как мы убедились, сделать все своими руками не получится — для получения расчетных данных нужны специальные приборы, а снять со штабеля, дотащить и точно установить груз весом около тонны под силу только подъемному крану или строительной бригаде.

Делаем разметку

Начать нужно с подготовки территории. Необходимо заранее рассчитать, куда встанет кран, где будет расположено место для хранения.

После того, как все помехи устранены и есть четкий план действий, производится разметка периметра. Отмечаются углы будущего дома, в эти места вбиваются колышки с флажками, а между ними протягивается шнур. Колышки должны находиться в середина запроектированной бетонной ленты на одинаковом расстоянии от ее внутренней и внешней стороны. Вбивать их следует на расстоянии метра от края чтобы они не упали вместе с осыпающейся почвой. Флажки нужны, чтобы их лучше видели крановщик и экскаваторщик.

Затем обозначаются остальные важные элементы, наличие которых повлияет на устройство основания. Если здание имеет сложную форму периметра и планировку, разметка производится краской, мелом или известью. В это же время ведется закупка и доставка материалов. Количество сборных элементов и их расположение в кладке определяется на стадии проектирования.

Траншея или котлован?

Ленточный фундамент из блоков ФБС укладывается в траншею или котлован. Последний вариант уместен, если планируется цокольный этаж, либо, если грунт осыпается. Рыть его также потребуется при укладке под основную конструкцию специальных горизонтальных плит ФЛ, имеющих форму усеченной трапеции, что позволяет им лучше распределять нагрузки.

В первом случае задается ширина около 1,5 м, взятая с учетом места для дренажа, тепло- и гидроизоляции, и глубина 0,5-0,9 м, во втором разброс гораздо больше. В обоих случаях эти параметры следует взять согласно проекта. В холодных регионах, где почва промерзает на глубину нескольких метров, не стоит слишком зарываться вглубь. Добавлять лишние 20-30 см нецелесообразно.

Почву лучше складывать подальше от площадки, чтобы она не перекрывала доступ технике и не мешала передвижению.

Устройство подошвы

В зависимости от свойств грунта используется либо щебень или песчаная подушка либо пояс из плит ФЛ. Первый вариант подходит для малоподвижных грунтов, второй — для подвижных с большим содержанием глины. Он требует значительных вложений, но обеспечивает необходимую устойчивость сооружению. Вместо плит часто применяется метод опалубки. Он дешевле, но при его использовании придется ждать 3-4 недели, пока раствор схватится и наберет марочную прочность. Тем не менее, предпочтение отдается в основном именно ему. Рассмотрим его более поверхность выравнивается и на ней устраивается пятнадцатисантиметровая подушка из песка. Сверху насыпается 15 см щебеня. Чтобы повысить эффективность этого приема, следует производить уплотнение каждого слоя ручной трамбовкой или виброплитой. Материал уплотняется быстрее при его смачивании. При слабой подвижности грунтов на такое основание можно ставить блоки. Предположим, что у нас почва содержит большое количество глины, и нам все же требуется сделать бетонную подошву.