Опалубка перекрытий – строительная конструкция, состоящая из взаимосвязанных между собой элементов для формирования горизонтальной ровной поверхности.

Содержание

- 1 Сборное плитное перекрытие

- 2 Виды монолитного перекрытия из железобетона

- 3 Виды плит и их особенности

- 4 Скользящая опалубка -устройство, технология, плюсы и минусы использования

- 5 Какой взять профлист для несъёмной опалубки

- 6 Преимущества и недостатки такого вида перекрытия

- 7 Когда снимать

- 8 Описание пошагового выполнения работ

- 9 Заливка

- 10 Материалы и инструменты

- 11 НДС перекрытий

- 12 Установка металлических балок для проема в перекрытии под лестницу

- 13 Уход за бетоном и съем опалубки

Сборное плитное перекрытие

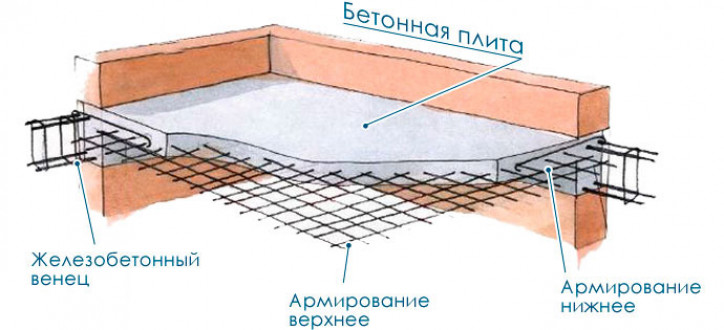

В малоэтажном домостроении применяют готовые плиты перекрытий в основном трёх типов: ПК (с круглыми пустотами), ПБ (многопустотные безопалубочного формования) и ПНО (плиты настила облегчённые). Плиты ПК и ПБ выпускают толщиной 220 мм, при этом вторые отличаются более точной геометрией и лучшим качеством поверхности (их подвергают черновой шлифовке). Плиты ПНО, толщиной 160 мм, считаются оптимальными для частного строительства, так как меньше нагружают стены и фундамент, упрощают утепление кромочной зоны перекрытия и при этом по прочности (несущей способности) лишь незначительно уступают плитам типов ПК и ПБ. Заводы предлагают изделия десятков типоразмеров, хотя наиболее распространены плиты шириной 100, 120, 150 см, длина которых варьируется от 2,4 до 9 м с шагом 10 см (но это не значит, что пролёт величиной 9 м можно перекрыть без дополнительных опор).

Ширина опорной площадки для плит в стенах из кирпича должна составлять не менее 100 мм. При монтаже плиты укладывают на слой раствора. Если на пустотах отсутствуют заводские заглушки, следует заделать отверстия по торцам плит.

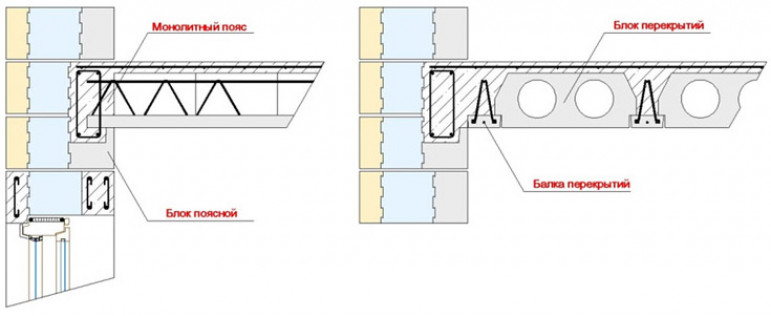

В домах из лёгких блоков (пенобетонных, полистиролбетонных, арболитовых, пористых керамических) для восприятия нагрузки от сборного плитного перекрытия заливают монолитный ж/б пояс шириной 200 мм и высотой 100–150 мм.

Виды монолитного перекрытия из железобетона

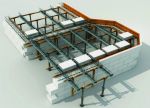

Балочное перекрытие представляет собой плиту и балки (ребра). При больших пролетах (более 6 м) необходимы промежуточные опоры, которые выполняют в виде прогонов или колонн, выполненных из монолитного железобетона.

Кессонные перекрытия – одна из разновидностей балочного перекрытия. Оно представляет собой плиту и две взаимно перпендикулярных по направленности балки, находящиеся в нижней зоне. Такая конструкция создает снизу прямоугольные углубления, именуемые кессонами.

Если коротко сказать, то при расчете этого вида перекрытия производится перераспределение арматуры и бетона в конструкции (плита – ребра). Это позволяет получить экономию материала, осуществлять перекрытие больших пролетов. Но это тема уже другой статьи.

Кессонные перекрытия распространены в основном за рубежом при возведении зданий общественного назначения с подвесными потолками.

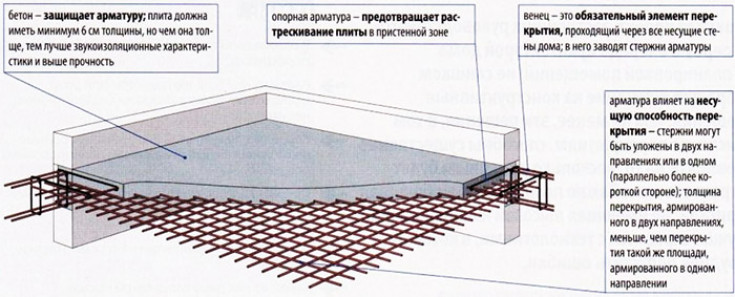

Монолитные безбалочные перекрытия из железобетона – это сплошная плита, опирающаяся на стены или колонны, которые находятся друг от друга на расстоянии 5 – 6 метров.

Толщина плиты принимается по расчету и варьирует в пределах 120 – 250 мм. Применение этих железобетонных перекрытий, опирающихся на колонны, позволяет добиться гораздо большего разнообразия объемно – планировочных решений.

Балконные плиты, выполненные совместно с монолитным перекрытием и являющиеся его частью, обладают большей прочностью и долговечностью по сравнению с их сборными аналогами.

Все элементы обоих видов перекрытий связаны едино между собой. Размеры сечения каждого элемента, потребное количество арматуры определяется расчетным путем в каждом отдельном случае.

Виды плит и их особенности

В зависимости от места нахождения подразделяются на:

- цокольные – перекрытие первого этажа дома, разделяющее основное помещение и подвал;

- межэтажные – проходящие между этажами;

- мансардные – отделяют этаж от мансарды;

- чердачные – располагаются между последним этажом и чердаком.

По конструкции встречаются балочные и плитные. Первые изготавливаются из деревянных или металлических опор. Дерево, как правило, используют редко, в основном при возведении деревянных или каркасных домов. Металлические балки – идеальный вариант перекрытия в доме из газобетона. Плитные применяют в строительстве массивных каменных сооружений.

По своему виду и технологии возведения плиты разделяют на:

1. Сборные – монтируются из заводских монолитных элементов с помощью спецтехники. Вариант не для самостоятельной реализации.

2. Сборно-монолитные – изготовленные по самым современным технологиям с использованием металлических балок и пустотелых ячеистых блоков. Главная сфера применения – в строительстве домов из газобетона. Конструкция устанавливается на армопояс и дополнительно утепляется.

3. Монолитные – самые прочные и надежные. Представляют собой бетонную плиту толщиной от 10 см с армированием. Пригодны в основном для массивных строений, особенно где подразумевается значительная статическая и динамическая нагрузка. В частном строительстве обычно используются в кирпичных домах.

Говоря о плюсах и минусах монолитных перекрытий, стоит отметить следующие пункты:

1. Самая высокая несущая способность, надежность и долговечность материала плиты.

2. Относительно недорогое сырье.

3. Комбинирует в себе несколько важных функций – основа для пола, армопояс, связующее звено для стен.

4. Грамотно проведенный монтаж исключает возникновение деформационных дефектов при дальнейшей эксплуатации помещения.

5. Возможность исполнения в любых геометрических архитектурных формах.

6. Облегчение дальнейшей отделки, благодаря идеально ровной поверхности.

7. Достаточно трудоемкий процесс монтажа, требующий немалого времени и профессионализма.

8. Высокая цена по сравнению с другими видами.

9. Необходимость в приготовлении бетонного раствора самому либо с привлечением спецтехники.

10. Своевременный уход за плитой во время набора бетоном нужной прочности.

11. Высокая теплопроводность бетона предусматривает обязательное утепление всех наружных элементов.

Несущей деталью для монолитной плиты выступают металлические балки – двутавр или швеллер, толщина перекрытия тогда варьируется от 6 до 15 см. Однако существуют и безбалочные конструкции – это система, опирающаяся на квадратную сетку колонн. Такое решение позволяет воплощать в жизнь различные архитектурные формы и дизайнерские идеи.

Когда проводится строительство социальных и производственных сооружений с повышенной нагрузкой, если пролет и шаги у плиты имеют нестандартный вид с большим количеством отверстий и проемов, а также при реконструкции зданий и оснащении рабочих площадок применяют перекрытие по профнастилу. Тогда несущей опорой выступает профилированный железный или стальной лист, обязательно обработанный защитным антикоррозийным покрытием.

Расчет прочности

Операции по подсчету прочностных характеристик монолитной плиты можно доверить специальным программным сервисам. Но они не смогут дать объективную оценку и учесть все нюансы строящегося здания. В противном случае это приведет к недостаточной прочности или значительно увеличить стоимость работ.

По всем расчетным вопросам стоит обращаться к СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения» и СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры». Именно в этих документах строго нормируются и излагаются все тонкости проектов.

Если подойти к процессу самостоятельно, необходимо руководство опытного проектировщика. Не имея знаний по строительной тематике, не удастся получить качественных данных.

Учитывается общая нагрузка и прочность армированных сечений. Первое значение складывается из величин веса непосредственно пола (бетонной стяжки, если имеется), напольного покрытия, мебели, перегородок и прочего. Как правило, для жилых домов пользуются усредненным нормативным показателем распределенной нагрузки, который составляет 400 кг/м2. Обязательно учитывается вес плиты, запас прочности (150 кг/м3) и все это умножается на коэффициент запаса 1,2.

Основное место усилия в армированных сечениях – это середина пролета. Для некоторых частных случаев его значение будет равно: плита в плане 4 × 4 м – 0,8 т/м; 5 × 5 м – 1,3 т/м; 6 × 6 м – 1,9 т/м. Отдельно рассчитывается толщина в соотношении с шириной пролета 1:30. Если ширина пролета возводимого перекрытия 6 м, то его толщина равняется 20 см. Все конкретные расчеты и грамотный чертеж сможет сделать только специалист.

Скользящая опалубка -устройство, технология, плюсы и минусы использования

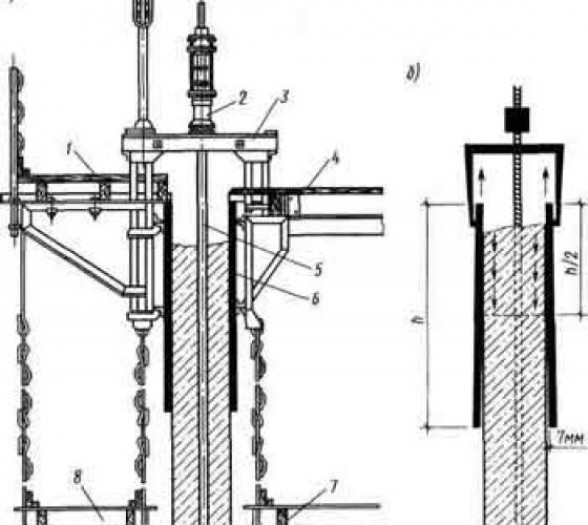

Скользящая опалубка – это конструкция, применяемая при возведении или бетонировании участков стен, имеющих равную толщину по всей высоте. Основной принцип её действия заключается в беспрерывности процесса бетонирования при постепенном смещении опалубки для дальнейшего процесса строительства.

Конструкция состоит из комплекса определённых элементов, представленных домкратными рамами, щитами, подвесными подмостями, домкратами и домкратными стержнями, которые устанавливаются по оси стен.

Область применения

Своеобразным процессом является эксплуатация скользящей опалубки, которая применяется:

— при монолитном строительстве;

— возведение гиперболоидных или конусообразных конструкций;

— ремонтные работы, при которых осуществляется восстановлении стен с выщербленными участками;

— постройка высотных зданий (башни, силосы, апартаментные здания и проч.);

— строительство зданий в тяжёлых климатических условиях (крайний Север, область Заполярья, Тундра и т. д.);

— при условии ускоренного строительства здания или группы сооружений;

— формирование монолитно-фрагментных каркасов для любого типа строений.

Устройство скользящей опалубки

Комплекс состоит из пары щитов (наружного и внутреннего), стянутыми между собой балками по всей высоте, что обеспечивает постоянное, равное расстояние между щитами.

Для каждого щита предусмотрено обустройство двухуровневых помостов, снабжённых перилами (оградительный элемент). Верхний помост – это подготовительный, для следующего уровня работ, а нижний ‒ для коррекции недостатков или внесения изменений в залитый слой.

Чтобы вертикально смещать щиты в конструкции имеются домкраты любого типа и направляющие. Домкраты создают необходимое давление на щиты, надёжно фиксируя их на определённое время.

Совет

Для эффективного использование скользящей опалубки применяются специальные смазки щитов, чтобы не происходило прочного сцепления с твердеющим бетоном.

Типы ограничивающих щитов

Основными элементами являются ограничивающие щиты, которые по материалу изготовления, классифицируются:

— алюминиевые и стальные ‒ наиболее дорогие в использовании.

Обладают рядом достоинств – это высокое качество поверхности стен, удобство в применении, многоразовое использование (оцинкованные, крашенные и т. п.) и, высокая прочность.

Опалубки с такими щитами являются наиболее технологичными и современные, поэтому их устанавливают при возведении стен зданий особой важности и крупных по размерам;

— деревянные – этот вариант щитов является классическим для опалубки. Имеют наибольшее распространение из-за их дешевизны и доступности;

— фанерные – достойные в применении, обладающие преимуществами металлических и деревянных вариантов, но их можно использовать не более 3 ‒ 6 раз, а дальше происходит деформация и расслоение структуры;

— полистирол (особенно армированный стекловолокном) – листы одноразового применения, используемые при сооружении не съёмного типа опалубки. В основном применяется в условиях сурового климата, поскольку он влаго- и морозостоек, стабилен на протяжении всего срока эксплуатации и обладает достойной механической прочностью.

Технология возведения

При собранном каркасе и надёжно закреплённых опорах бетонная смесь подаётся сразу на весь структурный периметр, а последующий слой должен заливаться, когда предыдущий схватился только на 63 ‒ 74%. Это обеспечит монолитность бетонной структуры.

Заливаемый слой не должен превышать 200 ‒250 мм. Строительство должно вестись непрерывно, иначе возникнут серьёзные дефекты сцепления материала.

Скорость перемещения вверх скользящей опалубки зависит от характеристик применяемой бетонной смеси, точнее, от скорости её схватывания.

Какой взять профлист для несъёмной опалубки

Для изготовления несъёмной опалубки используйте только несущий профлист с высотой волны не менее 60 мм и дополнительными рёбрами жёсткости. Если вы возьмёте менее рельефный профнастил, он прогнётся под весом бетонной заливки и перекрытие получится неровным.

Для несъёмной опалубки выбирайте профнастил следующих видов (все эти варианты есть в «Металл Профиль»):

- Н-60;

- Н-75;

- Н-114.

Цифра в названии марки профлиста означает высоту волны: 60, 75 или 114 мм. Буква «Н» сообщает, что профнастил несущий, т. е. он может выдерживать большой вес.

Эти марки профлиста производятся из стали увеличенной толщины — от 0,5 до 1 мм. Для опалубки выбирайте материал толщиной от 0,6 мм.

Преимущества и недостатки такого вида перекрытия

Из плюсов:

- Несущая функция в разы выше по качеству, чем при использовании балок.

- Свобода в планировании здания, как в плане соотношения сторон, так и в плане формы здания.

- Прочный тип перекрытия хорошо подходит к специфике газобетонов.

Из минусов:

- Занимает много времени как сама работа, так и процесс сушки.

- Нужно специальное оборудование, техническое оснащение.

- Необходим точный расчет нагрузки для определения параметров монолитной плиты.

- Стоимость проекта будет значительно выше, чем при использовании дерева.

Нюансы:

- Для укрепления верхней части стен, чтобы компенсировать нагрузку от плиты, выкладывают армирующий пояс, непрерывную конструкцию по всему контуру здания.

- Чтобы проверить бетон на высыхание, нужно положить сверху кусок рубероида и через несколько часов проверить. Если материал с внутренний части увлажнился и имеет конденсат, то монолит ещё не готов, а если сухой, то отвердение прошло полностью и успешно.

Ознакомившись со всеми нюансами сооружения межэтажной монолитной плиты для газобетонного дома, вы можете выбрать взвешенно подойти к выбору способа перекрытия, взвесив все за и против, прикинув свои возможности по времени и бюджету.

Когда снимать

Срок снятия опоры отличается от срока выдерживания бетона. Демонтаж конструкции разрешается после набора бетоном 75% рабочей прочности. При обычной влажности помещения, температуре воздуха +15 градусов, опалубку снимают на 7-8 день после заливки. Расчётную прочность бетон набирает в течение 28 дней после заливки. Стройку останавливают на технологический перерыв или переходят на другие работы.

Распалубливание начинают сверху вниз, от углов к центру. Первым шагом будет снятие элементов крепления – скруток, болтов. Затем переходят к углам помещения. В углах бетон быстрее отвердевает, нагрузка по углам и краям меньше.

После этого опускают стойки, снимают щиты. Главное в снятии опалубки – это аккуратность проведения работ. Для дальнейшего использования опалубка очищается от наплывов бетона, используется для формирования следующего перекрытия или возвращается на место хранения.

Сборная промышленная опалубка по качеству, прочностным характеристикам гораздо выше самодельных подпорок из подручных средств. Учитывая экономию рабочей силы, времени на проведение работ, материала на устройство опор, затраты на аренду опалубки окупаются.

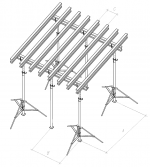

Описание пошагового выполнения работ

Поскольку опалубка является опорным элементом всей конструкции, то в ее состав входят 2 трубы (одна вставляется в другую). Изменять длину стойки позволяет резьбовое соединение. Фиксировать опалубку на телескопических стойках позволяет наличие замкового механизма. Можно использовать окрашенную или оцинкованную опалубку.

Проведение монтажных работ требует соответствующих расчетов опалубки перекрытия. При соблюдении шага стоек, не превышающем 1,5 м, необходимо учитывать толщину слоя заливки. Чем меньше величина шага, тем больше нагрузка, которую способна выдержать опалубка перекрытия. К примеру, на 1 стойку может быть предусмотрено 1 м2 площади. На каждую стойку должна приходиться нагрузка не больше 2000 кг.

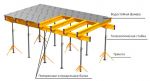

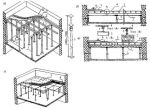

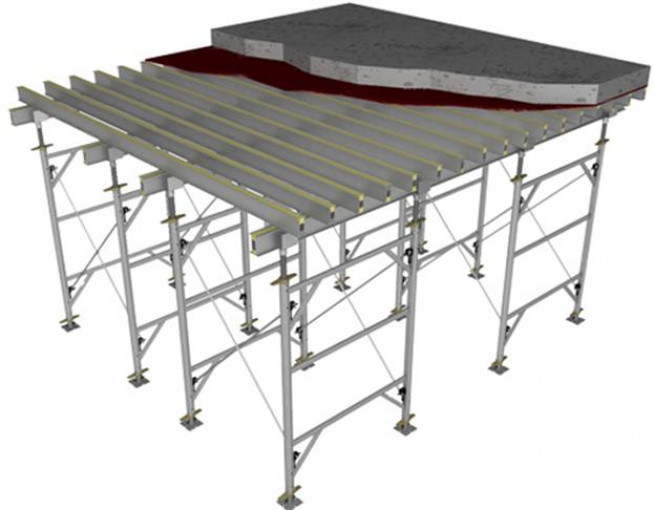

Обустройство опалубки перекрытия своими руками производят в следующем порядке:

- под монтируемым перекрытием по всей площади устанавливают стойки на треногах, учитывая шаг 1-1,5 м, что зависит от веса перекрытия, определяемого его толщиной;

- несущие головки в виде перевернутой буквы “П”, на которых держится каждая продольная балка, вставляются в стойки сверху;

- продольные балки укладываются в головки, после чего их требуется зафиксировать со стенами;

- на продольные балки производится раскладка поперечных балок, размеры которых меньше, чем у продольных элементов;

- для создания дна опалубки на поперечные балки укладываются продольные листы (преимущественно из влагостойкой фанеры);

- устраиваются боковые вертикальные щиты.

Как заливают бетонную смесь в опалубку

После устройства всей конструкции необходимо провести ее выравнивание за счет регулировки высоты стоек. Желательно эту работу выполнять с помощниками, достаточно пригласить 3 человек. Одному необходимо смотреть сверху горизонтальность “пола”, чтобы второй мог правильно поднимать или опускать уровень стойки.

Третий помощник, стоящий ниже второго, должен по его указанию регулировать стойки. Применение рации позволяет осуществить регулировку вдвоем. После завершения регулировки устраняют щели в опалубке и выполняют ее армирование с последующей заливкой бетона.

Заливка

Заливка проводится по определенной технологии, которая предусматривает такие этапы:

- расчет;

- подготовка инструмента и материала;

- обустройство герметичной опалубки;

- укладка арматурного каркаса на опалубку;

- замес и заливка бетона;

- уход за плитой.

Соблюдение поэтапного монтажа обеспечит создание прочного монолитного перекрытия своими руками.

После того, как бетон схватится, его периодически поливают. Иначе перекрытие может растрескаться.

Как монтируется опалубка

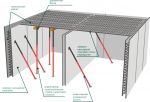

Поэтапный монтаж герметичной опалубки:

- Установка опорных стоек. Используют металлические стойки или бревна диаметром 8 см. Устанавливаются на расстоянии 20 см от стен и 1 м максимально друг от друга.

- Укладка ригелей. Представлены в виде продольных брусков, удерживающих опалубку.

- Монтаж опалубки. Поверх ригелей устанавливают поперечные балки, которые покрываются фанерой или досками. Крепление осуществляется нагелями или гвоздями. Между листами и стеной не допускаются зазоры. Плотное прилегание обеспечит стойкость конструкции.

- Регулировка стоек по высоте. Опалубка устанавливается заподлицо с верхней границей стен.

- Установка пояса по периметру здания. Высота щитов соответствует толщине монолитного слоя.

Далее проверяют ровность конструкции с помощью уровня. При необходимости проводится регулировка. Остается решить, как залить плиты перекрытия?

Пошаговый монтаж

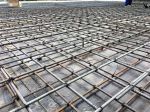

Когда опалубка сооружена, выполняется армирование бетона. Работа проводится в соответствии с проектной документацией. Учитывается диаметр и характеристика прутьев:

- по стенам прокладываются балки, состоящие из четырех прутьев;

- на остальной площади ставится сетка в два яруса;

- все элементы каркаса надежно скрепляются проволокой;

- вязку проводят непосредственно на опалубке или на отдельной площадке, где элементы подаются на высоту и скрепляются.

На следующем этапе выполняется заливка подготовленного бетона:

- плита заливается зараз;

- раствор равномерно распределяется по опалубке до нужного уровня;

- слой уплотняется вибратором;

- ровность проверяют уровнем;

- в нужных местах снимают лишний слой или заполняют углубления.

Монолитные плиты позволяют соорудить перекрытие разной конфигурации. В малоэтажном строительстве этот вариант исключает потребность в применении техники. Чтобы выполнить заливку, необходимо приложить немало усилий на выполнение всех этапов.

Как залить бетонный пол в частном доме на грунт

Устройство армопояса для газобетонного дома

Технология заливки пола керамзитом — как сделать стяжку

Технология строительства дома из монолитного бетона

Похожие публикации:

- Технология постройки дома из опилок и цемента самостоятельно

- Технология укладки стен из газобетонных блоков

- Изготовление монолитной лестницы из бетона самостоятельно

- Как самому правильно залить ленточный фундамент под дом

Материалы и инструменты

Опалубка:

- влагостойкая фанера или доска – в среднем 40.0 мм;

- брус 100х100мм, 80 мм;

- доска мм, 50 – 200 мм;

- вилки, стойки телескопические, треноги;

- либо самодельные опоры из швелера, труб, кругляка, бруса.

Армирование:

- прут мм;

- проволока мягкая вязальная;

- подставка под арматуру;

- болгарка.

Бетонные работы:

- цемент, щебень, песок;

- бетономешалка;

- кран или насос для заливки;

- либо заводской бетон (подача из миксера) при наличии подъездных путей.

В частном строительстве бетон делают своимируками, поэтому важно учесть, чтоб суточный объем заливки соответствовал производительности изготовления бетона (бетономешалки)

НДС перекрытий

Для определения общих принципов армирования монолитного перекрытия необходимо понять типологию его работы посредством анализа напряженно-деформированного состояния (НДС). Удобнее всего это сделать с помощью современных программных комплексов.

Рассмотрим два случая — свободное (шарнирное) опирание плиты на стену, и защемленное. Толщина плиты 150мм, нагрузка 600кг/м2, размер плит 4,5х4,5м.

Прогиб в одинаковых условиях для защемленной плиты (слева) и шарнирно опертой (справа).

Разница в моментах Мх.

Разница в моментах Му.

Разница в подборе верхнего армирования по Х.

Разница в подборе верхнего армирования по У.

Разница в подборе нижнего армирования по Х.

Разница в подборе нижнего армирования по У.

Граничные условия (характер опирания) смоделированы наложением соответствующих связей в опорных узлах (отмечены синим цветом). Для шарнирного опирания запрещены линейные перемещения, для защемления — ещё и поворот.

Установка металлических балок для проема в перекрытии под лестницу

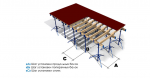

Устраивая проем под лестницу, вдоль плит межэтажного перекрытия размещают стальные балки. Их устанавливают аналогично тому, как при изготовлении лестничного проема в деревянном перекрытии. Металлические балки между собой свариваются. Полученная таким образом металлическая рама должна опираться на стены здания, как и железобетонные плиты межэтажного перекрытия. Когда рама из профилей установлена на свое место, приступают к армированию участков, подлежащих заливке монолитом. Нижнюю поверхность опалубки образует щит, который изготавливается на полу нижнего этажа и к месту установки поднимается при помощи веревок. Уже на месте установки это щит прикрепляют к балкам, несущим опалубку. Такие балки могут быть изготовлены из поставленных на ребро досок, или из толстых арматурных стержней.

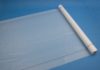

На балки накидываются проволочные петли, а между их ветвями вставляются монтажки. После этого приступают к закручиванию проволоки, тем самым притягивая и прижимая щит опалубки к соседним плитам межэтажного перекрытия. Для предотвращения вероятности протечки цементного молока, щит накрывается полиэтиленовой пленкой. Когда опалубка закреплена, приступают к армированию и заливке бетонной смеси. Проволочные монтажные скрутки опалубки оставляют внутри бетонного монолита.

Уход за бетоном и съем опалубки

Оптимальные температурные условия работ по бетонированию перекрытия в пределах 15–25 °C. В холодное время года для обеспечения набора бетоном нужной прочности предусматривают специальные мероприятия – электропрогрев бетона, противоморозные добавки, предварительный нагрев бетона при его изготовлении и доставке и т. д., которые требуют отдельного рассмотрения.

Мы разберем порядок ухаживания за бетоном готовой конструкции и снятия опалубки в оптимальных условиях.

Мероприятия по ухаживанию за бетоном и снятию опалубки включают следующие действия:

- поверхность плиты не позднее 3-4 часов после бетонирования следует укрыть влагоемким покрытием – брезентом, рогожей, мешковиной или полиэтиленовой пленкой;

- необходимо периодически увлажнять поверхность в течение недели во избежание быстрой потери влаги бетоном и растрескивания;

- не допускается передвижение по свежеуложенному бетону и продолжение работ до набора 70 % проектной прочности;

- снятие опалубки можно производить после достижения 70 % проектной прочности. При температуре 15—25 °C бетон набирает достаточную прочность через 1,5—2 недели после укладки. Проверить прочность бетона можно с помощью молотка Кашкарова, склерометра Шмидта и по результатам испытания в стройлаборатории контрольных образцов бетона (кубиков), которые формируются из партии бетона и должны набирать прочность в таких же условиях, что и перекрытие.

Порядок снятия опалубки

- вначале удаляют боковые доски, ограничивающие перекрытие по периметру. Снимать боковые доски можно на 3—4 сутки после заливки, это ускорит твердение бетона;

- после подтверждения того, что бетон набрал необходимые 70 % прочности, снимают промежуточные стойки, установленные в пролете ригелей, не затрагивая основных стоек, на которые ригели опираются концами. Для того, чтобы снять стойку, уменьшают ее высоту, раскручивая регулировочную гайку с помощью постукивания молотком по закрылкам;

- далее последовательно опускают основные стойки вместе с ригелями, поперечными балками и листами фанеры на 400—500 мм от плоскости потолка;

- чтобы освободить листы фанеры, прикрепленные гвоздями на углах к балкам, используют стремянку, с которой демонтируют гвозди с помощью гвоздодера. Снятие листов фанеры требует предельной аккуратности, так как это самые дорогостоящие элементы опалубки, которые предназначены для многократного применения;

- балки переворачивают набок с помощью монтажной штанги, которая имеет развилку на конце. Используя эту же штангу, снимают фанерные листы, затем балки и ригели. Освобожденные стойки опускают, снимают унивилки и треноги;

- все элементы опалубки очищают и складируют.