Применение полимерных покрытий позволяет защитить металлические поверхности от коррозии, механических повреждений, внешних, химических и других воздействий. Они представляют собой порошкообразные вещества на основе различных смол и полимеров.

Содержание

- 1 Преимущества покрытия Пластизол

- 2 Желатинизация

- 3 Цветовая гамма

- 4 Технические характеристики:

- 5 Виды и особенности

- 6 Технология нанесения

- 7 МАТОВЫЙ ПОЛИЭСТЕР (ПЭ МАТ)

- 8 Викинг (Viking)

- 9 Металлический водосток

- 10 Основные характеристики цинк-пластизолевого покрытия

- 11 Покрытия на основе пластизола.

- 12 Рулон с полимерным покрытием: особенности и применение

Преимущества покрытия Пластизол

- Пластичен.

- Не выгорает.

- Высокая защита от коррозии.

- Устойчивость к механическим повреждениям.

- Украшает элементы кровли.

- Широкий выбор цветовых решений.

Антикоррозионные свойства позволяют применять покрытие в местах, расположенных рядом с промышленными объектами, где существует вероятность воздействия особо агрессивных химических компонентов.

Прочность покрытия позволяет проводить укладку без рисков его повреждения. Монтаж нужно осуществлять при температуре окружающей среды не ниже +10 °С.

Такая кровля будет выглядеть благородно и изысканно. Материал способен придать неповторимый облик любому сооружению, поэтому пользуется особой популярностью.

Желатинизация

При обычных температурах частицы ПВХ практически не набухают в пластификаторах, что делает пластизоли стабильными. При повышении температуры процесс набухания ускоряется, пластификатор медленно проникает в частицы полимера, которые увеличиваются в размере. Агломераты распадаются на первичные частицы. По мере увеличения температуры до 80-100 °C вязкость пластизоля сильно растет, свободный пластификатор исчезает, а набухшие зерна полимера соприкасаются. На этой стадии, называемой преджелатинизацией, материал выглядит совершенно однородным, однако изготовленные из него изделия не обладают достаточными физико-механическими характеристиками. Желатинизация завершается лишь тогда, когда пластификатор равномерно распределится в поливинплхлориде, и пластизоль превратится в однородное тело. При этом происходит сплавление поверхности набухших первичных частиц полимера и образование пластифицированного поливинилхлорида. Желатинизацию характеризуют температурой, при которой завершается процесс. Изделия из пластизоля, подвергнутого нагреванию при этой температуре, обладают максимальными физико-механическими характеристиками.[1]

Цветовая гамма

Привычными в обиходе определениями цветов производители металлочерепицы не пользуются. Обычно применяется цветовая шкала RAL. Четырехзначная цифровая комбинация и будет определять цвет. Некоторые производители имеют свои цветовые карты. Карта RaColor стандартна для рынка Финляндии, Prelaq принадлежит шведскому концерну SSAB.

Самые распространенные цвета схожи с цветовой гаммой натуральных материалов: камень, черепица, листва, мох. Следует знать, что абсолютно устойчивых к выгоранию покрытий не существует. Качество цветоустойчивости определяется равномерностью выгорания. При замене новый лист почти всегда будет выделяться. Темные цвета выгорают сильнее.

Технические характеристики:

| Показатели | Пластизол |

| Номинальная толщина полимерного покрытия (мкм) | 200 |

| Защитный слой покрытия (г/м2) | Zn 275 |

| Наличие обратной стороны в цвет лицевого покрытия | Нет |

| Поверхность | Гладкая, глянцевая с тиснением |

| Гарантия на сквозную коррозию* | 30 лет |

Пластизол отличается не только высокой устойчивостью к механическим воздействиям, но и интересным видом. Поверхность металлочерепицы имеет рельефный узор, по фактуре копирующий кожу.

Высокими эксплуатационными показателями металлочерепица «Пластизол» обязана не только покрытию, но и остальным материалам изготовления. Для производства этого кровельного стройматериала используется листовой прокат толщиной 0,5 мм. Устойчивость к образованию коррозии обеспечивается цинковым слоем, которым покрывается стальная заготовка, плотность нанесения его составляет 275 г/м. кв.

Все эти условия обеспечивают металлочерепице с покрытием «Пластизол» такие качества как:

- высокая прочность при хорошей пластичности;

- длительный срок эксплуатации;

- приятная глянцевая поверхность с нанесенным теснением;

- устойчивость к агрессивным воздействиям.

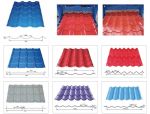

В дополнение металлочерепица «Пластизол» предлагается с несколькими типами форм профиля и в разных цветах.

Виды и особенности

По технологии применения полимерные составы делятся на:

- жидкости и пасты для нанесения кистью, шпателем или пульверизатором;

- порошки – наносятся напылением с последующим запеканием;

- гранулы – для приготовления расплава и нанесения методом экструзии.

Двухкомпонентные

Полимерные двухкомпонентные покрытия производятся на основе эпоксидных, акриловых или полиуретановых смол, наполненных различными веществами, которые формируют необходимую вязкость, прочность и физико-химические качества слоя. У каждого полимера есть своя преимущественная особенность. Эпоксидное покрытие более устойчиво к химическим и высокотемпературным воздействиям. Акриловое – самое прочное и устойчивое к замерзанию. Полиуретан отличается особой эластичностью и выносливостью к вибрациям.

Наполнитель выбирается в зависимости от назначения. Например, для полимерного покрытия бетонных полов в состав может вводиться кварцевый песок, корунд и другие вещества, повышающие прочность и устойчивость к истиранию. Для металлических поверхностей – стальная, алюминиевая и другая −пудра, а также фибра. Продукты с такими наполнителями приближены по прочности к материалу основания. В составы также могут включаться красители. Плотность наполнителя влияет на текучесть состава. Например, наливные полы должны растекаться по поверхности, заполнять впадины и микрощели. Пастообразные составы, наоборот, не стекают и могут наноситься на вертикальные поверхности сравнительно толстым слоем.

Вторым компонентом является отвердитель, который вводится непосредственно перед применением. После смешивания компонентов начинается реакция полимеризации, то есть превращение жидкого полимера в твердый, поэтому время работы с приготовленным составом ограничено.

Однокомпонентные

Однокомпонентные составы – это растворы полимеров в органическом растворителе. Механизм полимеризации можно сравнить с покраской – растворитель испаряется и вещество застывает. Такие продукты применяют для создания исключительно тонкого полимерного слоя.

В полимерные растворы также может вводиться наполнитель, формирующий защитные, антифрикционные или эстетические качества продукта. Для усиления скольжения слоя в состав вводится мелкодисперсный графит, дисульфид молибдена, керамика, политетрафторэтилен. Для коррозионной стойкости −цинк, алюминий и др. Эстетические качества формируются добавлением красителей или металлов, создающих визуальный эффект золочения, никелирования и др.

Порошки и гранулы

Такие полимерные покрытия наносятся только в промышленных условиях с применением специального оборудования. Порошок представляет собой термопластичный полимер в сухом мелкодисперсном состоянии. Нанесение производится методом полярного напыления. Затем деталь прогревают в печи и порошок плавится, создавая на поверхности равномерный слой. После остывания слой твердеет.

Гранулы используют для приготовления расплава, а нанесение выполняется на сложном высокотехнологичном оборудовании, позволяющем создавать матовую, глянцевую или структурированную поверхность, а также регулировать толщину слоя.

Выбор полимеров здесь достаточно широкий. Самыми распространенными стали: полиэстер, пурал, пластизоль, поливинилхлорид (ПВХ) и поливинилиденфторид. Эти материалы применяют для большинства облицовочных материалов в строительстве.

Технология нанесения

Оборудование играет главную роль при нанесении, особенно краскопульт. Его особенность состоит в том, что кроме распыления материала, он заряжает его электричеством. На окрашиваемую деталь подается отрицательный заряд, а на бак краскопульта – положительный. Магнитная индукция возникает при контакте краски и поверхности покрываемого элемента. По своей природе она схожа с дуговой сваркой при замыкании электрода.

Нанесение состоит из нескольких этапов. Их качество напрямую зависит от умений маляра. Даже малейшие отклонения от технологии могут привести к порче изделий, а также полностью лишить полимерное покрытие рабочих характеристик.

В первую очередь производится подготовка окрашиваемых поверхностей. С них нужно удалить все возможные загрязнения и окислы, а затем обезжирить. Участки деталей, которым не требуется окраска, закрываются.

Следующий этап – нанесение. Сюда входит грунтование, окрашивание и лакирование. Все эти действия выполняются в специальных камерах, которые изолированы от проникновения пыли и других частиц. Сама камера должна иметь хорошее освещение, так как мастеру в процессе работы нужно видеть поверхность детали при любом ракурсе, чтобы правильно нанести покрытие. Сами детали подвешиваются на специальных крюках и на них подается отрицательный заряд. После этого следует нанесение. Вследствие того, что по технологии покрытие следует нанести одним слоем за один раз, этот процесс занимает очень много времени. При каких-либо паузах при нанесении полимерный слой будет неравномерным.

Далее следует отверждение покрытия. Детали медленно нагреваются в специальной камере с максимальной температурой +200 °C в течение 60 минут. Время и температура зависят от слоя. Так, например, для грунта нужно меньше времени и невысокие температуры, чем для отверждения лака. Правильность полимеризации также зависит от скорости повышения температуры в печи. Все дело в том, что при нагреве краска растекается по поверхности изделий и заполняет все труднодоступные места, а для этого нужно медленное и равномерное нагревание.

На следующем этапе детали охлаждаются. Для этого температура постепенно снижается до +100 °C. Для этого не требуется специальных приспособлений, так как печь остывает без постороннего вмешательства. При резком падении температуры до 100 °C покрытие на поверхности деталей может растрескаться. По этой же причине запрещается открывать печь.

После охлаждения изделий они извлекается из печи и доставляются в камеру покраски для напыления следующего слоя покрытия. Последний слой – декоративный, и его нанесение необязательно. Он лишь усиливает эстетичные свойства краски, а для обеспечения оптимальных защитных параметров достаточно двух слоев покрытия.

Возврат к списку

МАТОВЫЙ ПОЛИЭСТЕР (ПЭ МАТ)

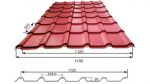

МАТОВЫЙ ПОЛИЭСТЕР представляет собой полиэфирное покрытие толщиной 35 мкм с матовой или текстурированной шершавой поверхностью, визуально похож на натуральную черепицу. Покрытие матовый полиэстер появилось на рынке лишь несколько лет назад, однако сразу стало довольно популярной продукцией при прокате именно металлочерепицы. Матовый полиэстер близок по характеристикам к своему «родителю» — обычному полиэстеру, за исключением толщины покрытия (обычный ПЭ 25 мкм, а матовый 35 мкм).

Матовый полиэстер (текстурированный) дороже по стоимости, чем обычный, и изготавливается в импортном и российском металле, соответственно разница в цене между производителями будет ощутимой.

Толщина металлочерепицы, изготовленной из металла с полимерным покрытием матовый полиэстер, в зависимости от производителя может быть разной – 0,4; 0,45; 0,5 мм. Также матовый полиэстер может быть с разным оцинкованием 2 и 1 класса от 160 до 275 г/м2. Исходя из этих характеристик, и цена матового полиэстера будет различной. Соответственно, срок службы и гарантии производителей тоже разные — от 5 до 25 лет.

Виды металлочерепицы в категории МАТОВЫЙ ПОЛИЭСТЕР – Викинг, Викинг Е, Велюр, Стальной бархат, Драп.

Викинг (Viking)

Металлочерепица с полимерным покрытием Викинг не похожа на стандартные глянцевые крыши. Главная особенность Викинга в том, что он имеет шероховатую, «бархатную» текстуру. Однако благородная матовая кровля не только создаёт неповторимый вид вашего дома,но и дает надежную защиту на долгие годы.

Благодаря специальным добавкам, металлочерепица Викинг практически не подвержена песчаной эрозии. Поверхность гладкой кровли со временем истирается под воздействием пыли и песка, тогда как текстура Викинга остаётся прежней. Именно поэтому металлочерепица в покрытии Viking пользуется большой популярностью как у частных застройщиков, так и при строительстве коммерческих объектов. Все указанные профили с покрытием Викинг: изготавливаются из оцинкованной стали толщиной 0,45 мм с оптимальным слоем цинка 180 гр/; имеют увеличенную толщину полимерного слоя – 30 мкм; могут эксплуатироваться при температуре до 100°С.

Металлический водосток

Металл, как материал, прост и понятен. Тонколистовая оцинкованная сталь по ГОСТу и 2 главных характеристики:

— толщина металла это показатель жесткости трубы и желоба; — вид полимерного покрытия придает цвет и обеспечивает защиту от коррозии.

Рекомендации простые: чем толще металл, тем жестче и большую выдержит нагрузку; чем лучше полимерное покрытие, тем надежнее защита и выше цветоустойчивость.

Оцинкованный, без полимерного покрытия

Как уже понятно из названия, приобретая такой вариант, вы получаете то, что в народе принято называть «нержавейка». Желоб и трубы стального цвета, неокрашенные. Если ваш выбор однозначно металл и главный критерий цена, то дешевле оцинковки вариантов уже нет.

Плюсов у такой водосточной системы только 2: низкая цена (в 2 раза дешевле окрашенной) и выполнение своих функций.

Минусы – внешний вид из «прошлого века» и реальный шанс купить продукцию гаражного производства из металла неизвестного происхождения.

Кустарный водосток может вас удивить подтеками ржавчины уже на 2-м месяце эксплуатации, вплоть до дыр в желобе уже через полгода.

Рекомендуем приобретать оцинкованный водосток как минимум у проверенного производителя и с гарантией в письменном виде.

Металлический водосток с покрытием полиэстер

Тот же оцинкованный вариант, но уже с защитно декоративным полимерным покрытием. В таком исполнении вы можете выбрать цвет водосточной системы и составить единый ансамбль с кровельным или фасадным материалом.

Покрытие полиэстер защищает металл от окисления кислородом и разрушения молекулярной структуры ультрафиолетом, принимая удар на себя. Толщина полиэстера 25 микрон, что дает срок службы покрытия 20-25 лет, а первоначальный цвет сохраняется в течении 10 лет.

Дороже оцинковки на 20-30%

Плюсы данной системы в относительно невысокой цене и возможности выбора из 4-6 основных цветов. Из них как минимум 4 — коричневый, белый, зеленый, красный, поддерживаются на складе в наличии.

Как таковых минусов нет, но есть особенность: покрытие можно соскоблить до металла. Такое может произойти, например, при халатной транспортировке. Поэтому при монтаже нужно проверять целостность покрытия и подкрашивать краской, которую можно приобрести у продавца.

Металлический водосток с покрытием пластизол или на основе полиуретана

Пластизол — полимерное покрытие, изготовленное на основе поливинилхлорида с добавлением пластификаторов. Толщина покрытия 100-200 микрон, что в 4-8 раз больше, чем у полиэстера. Срок службы покрытия 30-40 лет, первоначальный цвет сохраняется в течении 15 лет.

Главное достоинство пластизола — упругость за счет толщины и плотности покрытия.

Поэтому пластизол более стоек к повреждениям, чем полиэстер.

Покрытие на основе полиуретана — этот вид полимера придает водостоку кратно большую стойкость к коррозии чем полиэстер. Толщина покрытия 50 микрон. Срок службы покрытия 40 лет, первоначальный цвет сохраняется в течении 20 лет.

Водосток с покрытием пластизол или полиуретан раза в полтора дороже полиэстера.

Общие плюсы — эксплуатационные характеристики сильно выше, как и качество исполнения: с подобным сырьем работают только крупные заводы изготовители, поэтому шанс купить «гаражный хенд-мейд» отсутствует.

Общие минусы – цена, конечно, кусается.

Основные характеристики цинк-пластизолевого покрытия

Пластизол – полимерный состав, содержащий поливинилхлорид и пластификаторы. Такой защитный слой имеет большую толщину – 200 мкм, поэтому устойчив к механическим повреждениям. Наличие ПВХ обеспечивает защиту от воздействия химически агрессивных веществ. Пластизолевый слой поддаётся тиснению под кожу, камень, дерево, в результате чего приобретает матовую поверхность, не дающую бликов.

Недостатки покрытия:

- Низкая температурная стойкость, что не позволяет использовать продукцию в регионах с жарким климатом.

- Достаточно быстро выгорает, поэтому рекомендуется отдавать предпочтение только светлым оттенкам. Такие изделия не только лучше выглядят в течение длительного времени, но и меньше нагреваются.

Области применения:

- в северных регионах с суровым климатом;

- в промышленных зонах, допускается присутствие объектов химической промышленности;

- в местах с высоким риском механического повреждения – в местностях с пылевыми бурями или частым градом.

Покрытия на основе пластизола.

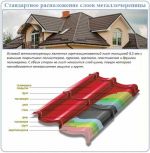

Пластизол МП

— это современное покрытие, основой которого является модифицированный поливинилхлорид с добавлением своеобразных пластификаторов. Покрытие из пластизола представляет собой несколько слоев, нанесенных на металлический лист. Первый слой это не что иное, как поливинилхлорид, затем идет грунтовка, пассивация и цинковое покрытие. Внутренний слой металлочерепицы также покрыт специальным защитным слоем, в состав которого входит эпоксидная смола. Толщина покрытия пластизол составляет 200 микрон. Пластизол имеет современный вид, а исключительная фактура, которая напоминает тиснение под кожу, придает изделиям неповторимый эстетичный вид. Покрытие имеет наибольшую толщину, поэтому эксплуатационные качества у него наилучшие: высокая сопротивляемость механическим и атмосферным явлениям. Но, несмотря на множество плюсов, есть критичный фактор – это температура и солнечное излучение. Под воздействием прямых солнечных лучей покрытие начинает разрушаться, а цвет становится менее ярким. Гарантия на профнастил и металлочерепицу с покрытием пластизол составляет 10 лет, но при нормальной эксплуатации этот срок составит не менее 25-35 лет.

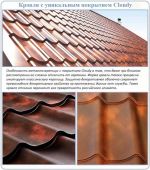

Solano 30GL. Покрытие Solano 30 является покрытием премиум-класса, его фактура напоминает теснение под кожу, а матовая основа не создает бликов при попадании прямых солнечных лучей. Толщина покрытия 200 микрон, основа – пластичный полимер. Изначально разработка покрытия концерном ArselorMittal была задумана для создания совершенного покрытия, которое не боится любых видов коррозии, является экологически чистым и долговечным материалом. Так было создано покрытие Solano 30. К достоинствам покрытия можно смело отнести и то, что при производстве не применяются эфиры и соли фталевой кислоты, которые содержатся в изделиях из пластмасса. Широкая гамма цветов позволит выбрать подходящий оттенок даже требовательному клиенту, а срок эксплуатации в 50 лет заставит задуматься о приобретении практичным покупателем.

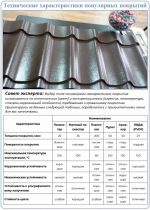

Таблица сравнения характеристик покрытий.

Это интересно: Искусственный шелк — что это? Свойства, плюсы, состав, Как отличить

Рулон с полимерным покрытием: особенности и применение

Рулон с полимерным покрытием является востребованным материалом во многих областях применения. Отличные характеристики и высокая эстетичность делают его особенно актуальным материалом в строительной сфере. Этот технологичный продукт современной металлургии занимает первые позиции по его обязательному производству на каждом металлургическом предприятии.

Что из себя представляет?

Стальной рулон с полимерным покрытием является продуктом холодного проката. По типу основания он может быть изготовлен с оцинковкой и без нее. А само покрытие односторонним или двусторонним, в зависимости от основы.

Полимерное покрытие производится с помощью современной технологии, которая начала свое существование в 1960-х годах в Англии. Создать такое покрытие сподвигла вечная борьба металла с коррозией.

Агрессивная внешняя среда разрушала изделия из металла всегда, поэтому еще давно тестировались различные покрытия, но они результат не приносили. Либо были недолговечны, либо трудно наносились, или были дорогостоящими.

Поэтому, когда современные технологии позволили создать покрытие нового уровня — проблема коррозии исчезла навсегда.

Способ производства

Данное покрытие производится из сухой краски, которая состоит из мелкодисперсного порошкового полимера и других наполнителей. Именно такая краска и является основой полимерного покрытия, которое наносится на поверхность стального рулона поэтапно.

В самом начале идет подготовительный этап: поверхность полотна очищается, обезжиривается и покрывается либо специальной смесью из фосфатов железа, щелочных окислов и хромовой кислоты, либо — специальной сухой пленкой.

Когда металл прошел обработку, на него уже начинают наносить полимерное покрытие в несколько слоев. Наносить покрытие можно несколькими способами — все зависит от основы.

А после этого полотно проходит последний этап — нанесение защитных слоев и скручивание в рулоны.

Виды полимерных покрытий

Полимерное покрытие может иметь различную разновидность, в зависимости от назначения, основы материала и свойств. Так, для оцинкованной стали будет один тип, для не оцинкованной — другой.

Порошковая краска состоит из пигментов, алюминиевых хлопьев и металлической пудры.

Наиболее распространенными видами покрытий являются: различные жидкие лакокрасочные материалы, органзоли и пластизоли, цинкосодержащие композиции и полимерные пленки.

Характерные преимущества

- Герметичность (покрытие образует пленку, которая полностью защищает металл);

- Антикоррозийный эффект;

- Высокая прочность и износостойкость;

- Долговечность;

- Эстетичный внешний вид;

- Устойчивость к воздействию внешней среды;

- Широкое применение.

Сферы применения

Рулон с полимерным покрытием находит широкое применение в различных областях. Но преимущественно — в строительстве и производстве. Автомобильное производство, бытовая техника и мебель, кровельные материалы, ворота, системы безопасности, элементы интерьера и декора.

Эстетичный внешний вид делает этот материал стильным, а высокое качество и отличные характеристики — востребованным материалом. Мы предлагаем различные варианты рулонов с разными видами полимерного покрытия.