Полимерная черепица — современный кровельный материал, который отличается от натуральной черепицы более низкой ценой и легким весом.

Содержание

- 1 Рекомендации специалистов по укладке полимерной плитки

- 2 Характеристика материала

- 3 Особенности производства полимерно-песчанной черепицы

- 4 Что такое мягкая кровля и из чего её делают

- 5 Из чего делают полимерпесчаную тротуарную плитку?

- 6 На чем работать?

- 7 Преимущества полимерной черепицы

- 8 Плюсы и минусы нового вида черепицы

- 9 Расчет материалов

- 10 Преимущества и недостатки композитной черепицы

- 11 Стандартная технология монтажа

- 12 Оборудование и производство полимерно-песчаной черепицы без потери качества

- 13 Укладка гибкой черепицы

- 14 Устройство черепичной кровли

- 15 Железобетон и полимерпесок: кто выигрывает?

- 16 Преимущества, виды и особенности полимерпесчаных изделий

- 17 Особенности кровли из керамической черепицы

- 18 Область применения

- 19 Производственный процесс

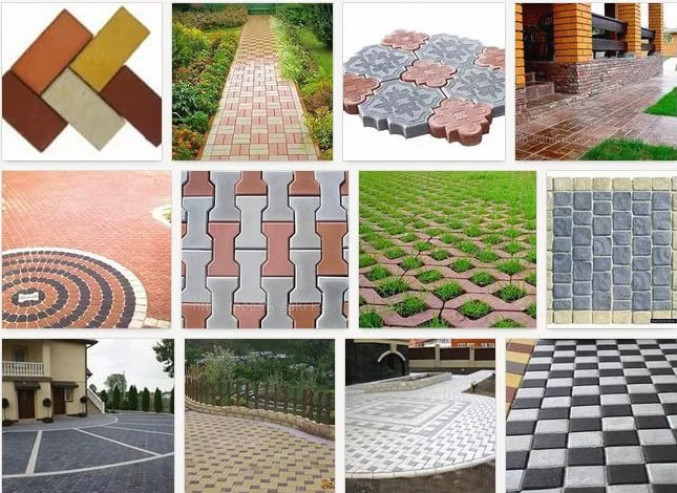

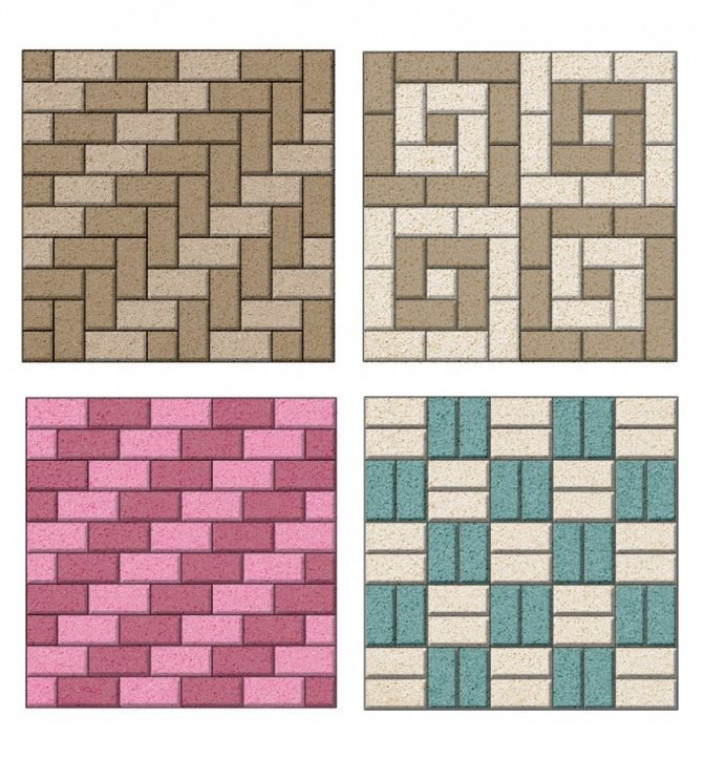

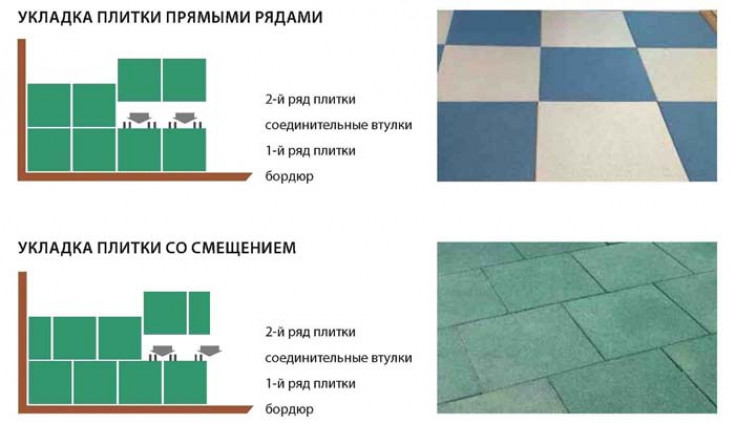

Рекомендации специалистов по укладке полимерной плитки

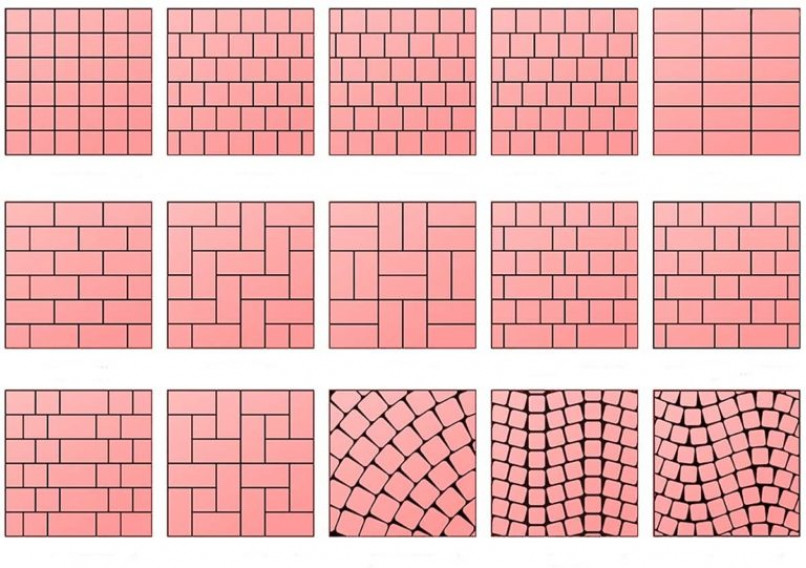

Выполнение монтажа покрытия из плит не требует специальных знаний и навыков

Важно работать аккуратно, внимательно и придерживаться таких полезных советов: Пластиковую плитку в Одинцово рекомендуется укладывать при сухой погоде, необходимо провести подготовку поверхности – создать основание из песка и щебня (или цемента) и выровнять его, укладку плит выполняют с небольшим уклоном для естественного слива воды с поверхности, также желательно предусмотреть систему стока, между плитками обязательно оставляют зазоры на 5 – 7 мм, не рекомендуется на оформленное покрытие из плит насыпать опил или иные сухие смеси.

Характеристика материала

Полимерные покрытия обрели широкое распространение относительно недавно: первая черепица на основе полимеров появилась в Европе три десятилетия назад. Материал появился в ходе поиска альтернативы традиционной дорогой и громоздкой черепице. Искомое покрытие должно было быть более выносливым при тех же внешних параметрах. Именно этими показателями и стала обладать ППЧ. Материал весит гораздо меньше, чем традиционное покрытие, но при этом он имеет большую прочность. А благодаря производству полимерной черепицы в нашей стране, она стала доступна для большего числа потребителей.

Особенности производства полимерно-песчанной черепицы

Для того чтобы более точно понимать о чем речь, давайте для начала разберемся с технологией производства полимерной черепицы. Но для начала несколько слов о составляющих компонентах.

Основными компонентами, которые применяются при производстве такой черепицы, являются песок и полимеры. С песком в принципе понятно – это мелкофракционный песок, прошедший несколько этапов очистки. С полимерами ситуация поинтереснее – в данном случае используются или полимерные гранулы или какие-либо отходы, содержащие эти самые полимеры. Например, это может быть пластиковая тара или полипропиленовая пленка. Правда, есть некоторые ограничения – различного рода тугоплавкие полимеры, как и вторсырье, содержащие в своем составе резину, использовать недопустимо.

С ингредиентами разобрались, теперь о самом процессе производства. По большому счету технологию можно разделить на два этапа: подготовка полимерной массы и выпекание готовых изделий. Если более детально: полимеры подаются в специальный смеситель, где под действием высокой температуры они смешиваются с песком, далее полученная масса подается на установку с прессом, в котором осуществляется формировка и охлаждение готовой черепицы.

К слову, пресс охлаждает изделие неравномерно. Именно за счет этого лицевая сторона готовой черепицы приобретает глянцевую поверхность, а противоположная – остается шероховатой и матовой.

Что такое мягкая кровля и из чего её делают

Как уже мы замечали ранее, основа строительного материала всё тот же рубероид. Он десятилетия применяется для гидроизоляции крыш, обладает высокими износостойкими характеристиками. Благодаря этому качеству производители современных кровельных материалов и обратили на него внимание. Однако, долговечность — это далеко не всё, одно из главных недостатков рубероида его низкая прочность на разрыв. Со временем материал просто рассыпался. В современных вариациях мягкой кровли появилось одно очень важное изменение – рубероид получил очень прочную основу – стеклохолст.

Стеклохолст – это экологически безопасное покрытие, которое может иметь разную плотность

Стеклохолст состоит из стекловолокнистых нитей и органических смол. Существует несколько классов прочности материала. Этот материал был взят в качестве армирующего покрытия.

Изменилась и сама структура битума. В него вошли более усовершенствованные добавки, которые увеличили его устойчивость к негативным факторам окружающей среды: низким температурам, перегреву, высокой влажности и так далее.

А сама структура готового материала стала похода на скотч, с одной стороны покрытие получило липкую основу, что существенно упрощает процесс монтажа

Из чего делают полимерпесчаную тротуарную плитку?

Состоит она из:

- песка;

- окрашивающих пигментов;

- связующего полимера;

- присадок, пластификаторов и прочего.

При производстве этого материала вначале подготавливают компоненты, из которых она состоит.

Песчаную основу просеивают, промывают и прокаливают.

Затем в специальных емкостях тщательно смешивают песок, пигменты, присадки и полиэтилен.

Полученное изделие отличается высокой прочностью, плотностью, однородностью и эстетичностью.

В структуре материала отсутствуют дефекты, трещины и пустоты.

Вода не впитывается в поверхность такой тротуарной плитки, а просто каплями скатывается с нее.

На чем работать?

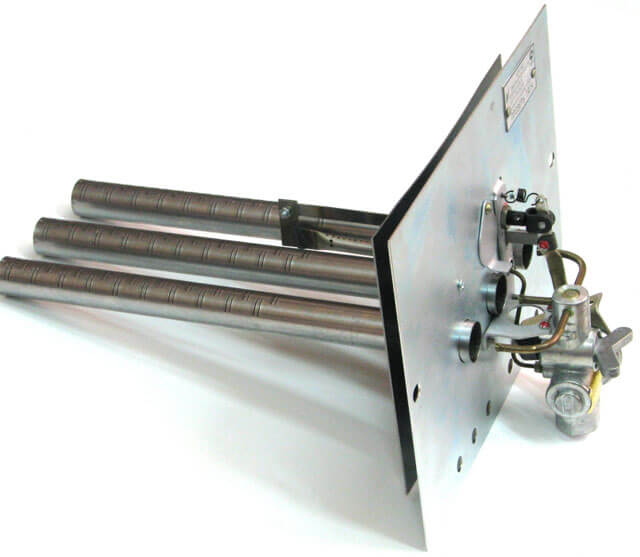

Для организации этого бизнеса вовсе не требуется наличие сложной и громоздкой техники. Основной комплект полимерпесчаного оборудования

включает в себя 3 машины: радиальную дробилку, плавильно-нагревательный агрегат (экструдер) и формовочный пресс. Дополнительно, естественно, понадобятся пресс-формы, а также вспомогательные установки: шнековые и ленточные конвейеры, системы подачи и дозирования смеси, маслостанции и, наконец, столы для вылеживания готовой продукции.

О второстепенной технике говорить не будем, поскольку это универсальное оборудование и с его выбором проблем возникнуть не должно. А вот основным машинам внимание уделить стоит.

Перво-наперво задумываемся о приобретении измельчителя пластика

. Лучше всего взять радиальную дробилку. Это позволит неплохо сэкономить на сырье, поскольку стоимость готового полимера значительно выше дробленых б/у отходов. А измельчитель может перерабатывать абсолютно всё: банки, бутылки, канистры, пленки и т. д. Нужно только найти поставщика этого мусора (не сами же будете собирать).

Далее подбираем экструдер

. Задача плавильной установки — в разогреве и смешивании всех компонентов в единую массу до консистенции тугого теста. Производительность этих машин может достигать 1000 кг/ч, поэтому брать нужно аппарат в соответствии с вашими потребностями.

Ну и последняя машина в производственной цепочке — пресс формовочный

. В нашем случае он должен быть с усилием не менее 100 тонн и с изменяемым размером рабочего стола. Последний фактор необходим для размещения различных пресс-форм (бордюрных, черепичных и пр.). Кстати, на их стоимости лучше не экономить. Дело в том, что только качественные формы, выполненные из легированных сталей с термозакалкой, способны прослужить долго и выдержать до 5 миллионов формовок.

Не смотря на простоту эксплуатации полимерпесчаного оборудования, доверить его пуско-наладку лучше всё-таки профессионалам. Поставщики данной техники не только наладят производство, сделают техническую привязку к другому оборудованию цеха и проведут пробное изготовление продукции, но и расскажут вашему персоналу о всех тонкостях работы на данных машинах.

Преимущества полимерной черепицы

Чем полимерная черепица так полюбилась потребителю?

- Долговечность материала. Этот факт означает, что при грамотном монтаже черепицы капитальный ремонт крыши не потребуется еще лет 100.

- Практически не разрушается. В отличие от других современных покрытий, вроде металлочерепицы, поддающейся коррозии.

- Незначительный вес. Немаловажный момент, позволяющий экономить на устройстве фундамента, на конструкции самой крыши и практически не имеет технических противопоказаний к применению (в отличие от тяжелых материалов).

- Быстрый и легкий монтаж. Значительная экономия времени и средств на подневную оплату рабочим.

- Сохраняет поверхность «здоровой», так как не является благодатной средой для роста грибков, бактерий, мхов, прочее.

Многочисленные положительные отзывы, оставленные в интернете, только доказывают правоту этих утверждений.

Укладка полимерной черепицы

Плюсы и минусы нового вида черепицы

Для подрезки полимерпесчаной черепицы можно использовать как болгарку, так и просто ножовку по металлу

Черепица из полимеров получила популярность благодаря следующим положительным качествам материала:

- вес в 2 раз ниже, чем у традиционной керамической черепицы, что уменьшает нагрузку на стропильную систему;

- обладает устойчивостью к механическим повреждениям, что облегчает транспортировку и монтаж материала;

- при монтаже практически отсутствуют отходы, так как при резке черепица не трескается;

- черепица устойчива к перепадам температур;

- имеет высокую степень защиты от шума и низкий уровень теплопроводности;

- является электроизоляционным материалом, не накапливающим статическое электричество;

- не взаимодействует с агрессивными атмосферными осадками;

- не плесневеет и не гниёт;

- стоимость полимерпесчаной черепицы значительно ниже традиционной керамики, металлочерепицы и асбоцементного шифера.

Не существует стройматериалов с полным отсутствием недостатков. Среди минусов полимерпесчаной черепицы отмечают:

- в результате воздействия ультрафиолета блестящая поверхность материала может приобрести матовый оттенок;

- для качественного монтажа необходим опыт работы с материалом;

- материал появился на рынке не так давно. Хотя производители дают ему гарантию более 20 лет эксплуатации, практически этот срок пока не подтверждён.

Расчет материалов

Для определения количества черепицы учитывают полезную площадь и габариты пластинок.

В качестве примера рассмотри следующий расчет. Допустим, была приобретена для кровли черепица размером 345 х300 мм. Необходимо покрыть крышу строения, которая имеет два ската. Ее общая полезная площадь равняется 26 м2. Тогда расчет будет выглядеть следующим образом:

- 0,345*0,3=0,1035 м2 – полезная площадь черепицы.

- 26/0,1035=251 шт – общее количество штук на всю кровлю.

С учетом того, что на обрезку и бой нужно закладывать 5 %, окончательное число черепичных пластинок составляет 263 штуки.

Технология укладки цементно-песчаной черепицы представлена далее.

О том, как укладывается цементная черепица поведает вам видео ниже:

Преимущества и недостатки композитной черепицы

Начнем с преимуществ. В первую очередь хотелось бы отметить необычный внешний вид материала, который и придает крыше дома своеобразный шик. Именно это в первую очередь и бросается потребителям, которые сразу обращают на черепицу внимание. При этом производители предлагают достаточно широкое разнообразие предлагаемых изделий, где форма является основополагающим критерием классификации. То есть на рынке присутствуют и классические модели, и сформированные в современном исполнении. Можно сказать так, что у керамической и композитной черепицы в плане декоративного исполнения конкурентов практически нет.

Второе преимущество – это удельный вес кровельного покрытия. Сравнивать можно только с керамическим собратом. То есть вес композита почти в шесть раз меньше, чем у керамики. А значит, можно сэкономить на сооружении стропильной системы и обрешетки. А это дополнительно снижение нагрузки на стены дома и его фундамент. Сюда же можно добавить упрощение транспортировки, разгрузки-погрузки и так далее.

Монтаж композитной черепицыИсточник

Третье достоинство – простота монтажа, основанная на удобных размерах черепицы. Здесь также надо сделать сравнение с черепицей керамической, которая собой представляет штучное изделие. А монтировать панели намного проще, чем каждую черепичку по отдельности. При этом размеры панели не такие большие, чтобы говорить о сложности переноса ее на крышу дома.

Четвертое достоинство – гарантированный срок службы материала. Это до 50 лет с учетом грамотно проведенного монтажа. Обратите внимание, что это всего лишь гарантированный срок. На самом деле крыша, покрытая композитной черепицей, прослужит намного дольше. При этом первоначальный цвет материал не потеряет.

Пятое преимущество – высокая прочность композитной черепицы. Не будем расхваливать эту характеристику. Предлагаем посмотреть видеоролик, как испытали два друга керамическую и композитную черепицу, и что из этого получилось. Просто сразу оговоримся, что композит тестирование прошел.

Теперь о недостатках. Самый большой минус – цена композитной кровли, которую сегодня общедоступной назвать нельзя. К примеру, несколько стоимостных показателей:

- Черепица от Новозеландской компании «TILCOR» размерами 410-1325 мм стоит 390 рублей за одну панель.

- Бельгийская компания «Metronile» предлагает материал размерами 410х1330 мм по цене за штуку 775 рублей.

Необходимо отметить, что предлагаемые цены являются средними, потому что в модельной линейке производителя есть и дешевые предложения, и дорогие.

Широкая модельная линейкаИсточник

Второй недостаток таковым и не назовешь. Это появление мхов и лишайников. Надо отметить, что колонии этих растений появляются на композитных крышах низкого качества. Все дело в том, что верхняя акриловая глазурь не оставляет никаких возможностей распространения растительности. Поэтому данный недостаток под большим сомнением.

То же самое можно сказать о выцветании и осыпании каменной посыпки. Это просто материал низкого качества, который приобретать не советуем. Ведь брендовые производители дают десятки лет гарантированной эксплуатации, за которую они и отвечают, если такая неприятность вдруг случилась.

И последний минус – не самый простой монтаж. Не стоит заниматься самодеятельностью, хотя в интернете информация пестрит заголовками о покрытии крыши своими руками. Если вы не специалист, то не стоит этим заниматься. Даже небольшая ошибка приведет к большим неприятностям в процессе эксплуатации композитной кровельной конструкции.

Стандартная технология монтажа

Работы можно выполнять как летом, так и в зимний период. Сложностей со сборкой деталей должно возникнуть минимум. Проблемы может вызвать лишь копание мерзлой земли. Главное чтоб используемый герметик допускал работу при существующей уличной температуре воздуха.

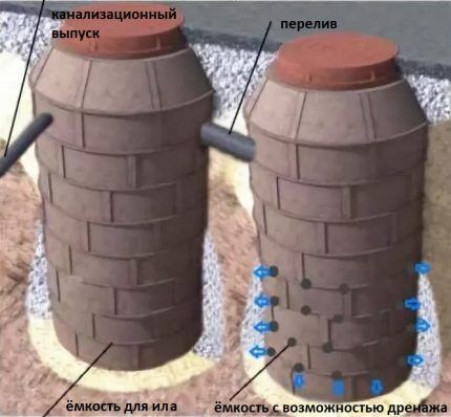

Монтаж выполняется в пять этапов:

- Разгрузка композитных деталей.

- Рытье котлована.

- Сборка “конструктора” из полимерпесчаных сегментов.

- Подключение трубопроводов.

- Обратная засыпка грунта.

Все просто, с работой можно справиться самостоятельно без привлечения наемных рабочих. Важно правильно рассчитать необходимое количество колец либо внимательно следовать проекту.

Этап #1 – подготовка деталей и земляные работы

Самый тяжелый элемент колодца весит не более 60-ти кг. Для разгрузки машины достаточно будет усилий пары человек. При этом вес всей конструкции не превысит пары тонн, одной «Газели» для ее транспортировки от магазина вполне хватит.

Несмотря на высокие прочностные характеристики при перевозке и складировании кольца следует перекладывать досками. А днище лучше положить на поддон или помост из древесины.

Яму под полимерпесчаный колодец рыть придется шириной в 120–130 см. Внешний диаметр колец не превышает 110 см. Десяти сантиметров по бокам вполне хватит, чтобы опустить детали в вырытую шахту.

Чтобы сделать дренаж можно не только убрать днище, но и дополнительно насверлить дырок в нижних кольцах

Если колодец делается без дна, то возможен вариант с постепенной выемкой земли под нижним кольцом. Но при подобном подкапывании котлован придется рыть шире, иначе работать лопатой будет неудобно. Стоит ли делать лишнюю работу, вынимая в полтора-два раза больше грунта, – решать только землекопу.

Этап #2 – укладка секций и врезка труб

Сборку колодезных колец можно выполнить как в самой яме, так и рядом с последующим спуском вниз сразу всей или части конструкции. В любом случае можно обойтись силами двух человек. Но при опускании в котлован уже собранного колодца понадобится тренога с лебедкой либо кран.

Днище или стартовое кольцо укладывается на песчаную подушку толщиной в 15–20 см, заранее насыпанную и утрамбованную на дне котлована.

Далее паз в них заполняется герметиком либо битумной мастикой и в него гребнем вставляется следующая деталь. Так одно за другим укладываются все остальные кольца, а сверху устанавливается горловина.

Для врезки в кольца полимерпесчаного колодца труб достаточно воспользоваться дрелью с коронкой требуемого размера

Полимерпесок довольно легок в обработке. Отверстия в нем под вводы трубопровода можно сделать без использования мощных инструментов. Хватит обычной дрели с обычной коронкой по бетону или керамике. Плюс, края после такого сверления стачивать или как-либо еще обрабатывать не потребуется.

Для герметизации стыка трубы и стенки достаточно будет в отверстие вставить резиновую манжету.

Этап #3 – подключение труб и поверка герметичности

Потом выполняется проверка герметичности стыков, для чего внутрь полученной емкости заливается вода. Если протечек не заметно, то остается лишь засыпать промежуток между стенками котлована и колодезной конструкции.

Потребность в слое утеплителя зависит от региона проживания владельца. Так, в условиях умеренной зимней температуры достаточно просто засыпать промежуток между стенками котлована и собранным колодцем

Материалу полимерпесчаного колодца утепление не требуется. Но в холодных регионах теплоизолятор в виде пенопласта уложить все же рекомендуют, иначе жидкость внутри будет замерзать. Здесь руководствоваться надо проектом канализационной или ливневой системы, частью которых является собираемое сооружение.

Если вам не подходит полимерпесчаный тип колодца, предлагаем ознакомиться с инструкциями по монтажу канализационных колодцев из других материалов.

Оборудование и производство полимерно-песчаной черепицы без потери качества

Повсеместное использование клинкерной черепицы в Советском Союзе было обусловлено распространенностью основного материала, использующегося для её производства – глины.

Клинкерная черепица производилась на кирпичных заводах вместе с кирпичом.

Её производство требовало значительных энергозатрат на обжиг. Также, транспортировка клинкерной черепицы в отдаленные районы была затруднена из-за значительного веса и достаточно высокой хрупкости данного материала.

Со временем, глиняное сырье было заменено цементно-песчаным раствором, благодаря чему появилась цементно-песчаная черепица. Благодаря изменению основного материала, черепица потеряли в весе, однако приобрели излишнюю пористость, благодаря чему стали отличным рассадником для мха и плесени.

В результате, возникла необходимость в разработке нового материала, отвечающего всем современным экологическим, эксплуатационным и эстетическим требованиям, не нуждающегося в значительных энергозатратах при производстве. Таким кровельным материалом стала полимерно-песчаная черепица (ППЧ).

Предлагаем вашему вниманию альтернативные виды черепиц:

Основные преимущества и недостатки

Вскоре, после повсеместного распространения полимерных материалов, пришла идея использовать пластик вместо цемента, для производства нового вида кровельной черепицы. Суть производства заключалась в тщательном перемешивании разогретого полимерного состава с песком.

При поддержании высокой температуры, ему можно придать необходимую форму методом формовки, что и происходит в процессе производства. В результате, был получен совершенно новый строительный материал, соответствующий всем современным требованиям и стандартам. К основным достоинствам полимерно-песчаной черепицы можно отнести:

- Такая черепица по внешнему виду крайне схожа с натуральной керамической плиткой. Но при этом, обладает большей прочностью и весит гораздо меньше, по сравнению с натуральным материалом. Сниженный вес плитки позволяет использовать облегченную стропильную систему при возведении кровли, что в свою очередь дает значительную экономию денежных средств.

- Очень важным достоинством данного полимерного материала является полная инертность к воде. Он не впитывает влагу, следовательно, не подвержен коррозии и загрязнениям плесенью.

- ППЧ окрашивается путем добавления красителя в полимерную смесь, в результате чего она окрашена по всей массе, а не только на поверхности. Такая покраска гарантирует высокую устойчивость материала к выгоранию на солнце.

- Полимерно-песчаная черепица обладает достаточно широким температурным диапазоном применения. Она полностью сохраняет все свои характеристики в пределах от -70 до 90 градусов Цельсия.

- Черепица имеет высокую прочность, благодаря чему её легче транспортировать и монтировать. Также, после монтажа, по ней можно спокойно передвигаться.

- Кровля из этого полимера имеет высокую устойчивость к воздействию агрессивных кислот и щелочей.

- Полимерная черепица пожаробезопасна, так как быстро затухает без посторонней помощи при возгорании.

- Обладает отличными шумоизоляционными и теплоизоляционными характеристиками. Благодаря этим свойствам, внутри дома с такой кровлей всегда будет поддерживаться комфортная температура. В жаркий летний денек, внутри дома будет прохладно, а во время зимних заморозков, тепло.

- Данный полимерный материал можно назвать экологичным, ведь он не выделяет вредных веществ, а следовательно, не наносит вреда окружающей среде и здоровью человека.

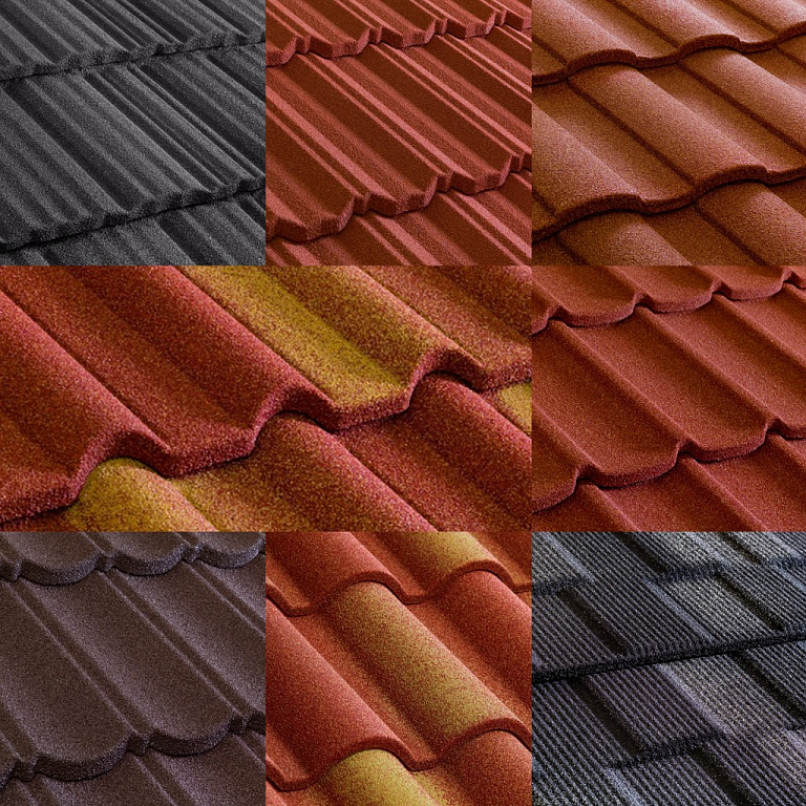

Виды песчаной черепицы

К слабым местам ППЧ относятся:

- Первым недостатком этого материала является высокая стоимость, в сравнении с другими бюджетными кровельными материалами, как металлочерепица или цементно-песчаная черепица.

- Достаточно большой вес, в сравнении с профнастилом или металлочерепицей.

- Монтаж такой черепицы гораздо сложнее, нежели применение листовых кровельных материалов.

- ППЧ имеет нестабильные размеры, т.е. плитки из одной партии могут немного отличаться по толщине.

Укладка гибкой черепицы

Один из востребованных кровельных материалов на современном строительном рынке — «Shinglas»: продукция компании «ТехноНиколь».

В ассортименте стройматериалов бренда представлена плитка в широкой цветовой палитре, разной формы и фактуры. Черепица разных серий приклеивается либо на мастику, либо с помощью клейкой тыльной стороны.

Для монтажа клейкой плитки достаточно удалить защитный слой и приклеить кровельную ленту на нужное место, дополнительно прибивая каждую черепичину. При этом используют специальные кровельные гвозди с широкими шляпками. Количество используемых гвоздей зависит от веса монтируемых гонтов, а также от угла ската крыши. Ставят их на расстоянии 2–3 сантиметра от верхней кромки, так, чтобы фигурные зубцы следующего ряда полностью прикрыли шляпки, обеспечивая им дополнительную защиту от ржавчины.

Прежде, чем приступить к монтажу кровельных гонтов, необходимо уложить стартовую полосу. Для этого чаще всего используют готовое изделие от производителя мягкой кровли. Если купить готовый материал не получилось, вы можете изготовить стартовую полосу самостоятельно — для этого нужно отрезать от кровельных лент выступающие лепестки.

При монтаже гибкие гонты укладывают с таким смещением в каждом новом ряду, чтобы верхние лепестки оказывались над стыком нижних. Требование к смещению обязательное, а рисунок вы можете выбрать на свой вкус. Помните, что необходимо обязательно закрыть шляпки кровельных гвоздей.

Вне зависимости от способа крепления гонтов, принято смазывать крайние плитки битумом на 10 сантиметров — это поможет защитить кровельное покрытие от

влажности во время проливных дождей.

Гибкой кровлей покрывают почти всю поверхность крыши, не доходя до края вальмовых ребер и конькового хребта по 5 миллиметров.

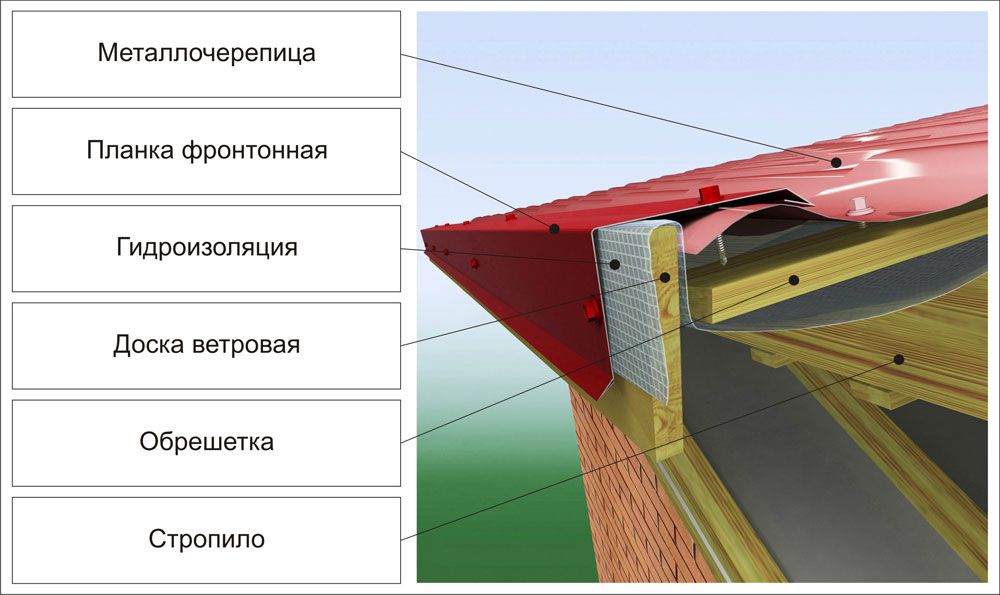

Устройство черепичной кровли

Лучше всего ведет себя черепица на довольно крутых скатах. Оптимальный уклон от 22° до 50°. Если скат менее крутой, требуется дополнительная гидроизоляция, для больших уклонов требуется дополнительный крепеж. Тогда каждую плитку «садят» на саморез, кровельный гвоздь или кляймер.

Выбор брусков и шага установки для стропильной системы

Бруски потребуются большого сечения: одна черепица весит от 2 кг

Основа конструкции — стропильная система. Этот кровельный материал тяжелый — средний вес одного квадратного метра глиняной черепицы составляет 40-60 кг. Немалая масса. К ней необходимо добавить еще толщину снежного покрова, который выпадает в регионе. Так что стропильная система нужна мощная.

Но при устройстве стропильной системы использовать очень толстые бруски невыгодно. Намного дешевле получится, если чаще устанавливать стропила средних размеров. Несущая способность при этом не пострадает, а за стройматериалы заплатите меньше. Так в средней полосе России приемлемым вариантом считается брус 75*150 мм (может быть больше-меньше в зависимости от количества снега и уклона). Шаг установки 60-90 см.

Закончив установку стропил, их обрабатывают антисептическими и антипиренными пропитками. На стропильной системе закрепляют пленку ветроизоляции, а затем приступают к монтажу обрешетки.

Устройство обрешетки

Расстояние между горизонтальными планками определяется размерами выбранной плитки и угла наклона кровли. Чаще всего шаг установки оговаривается производителем (есть в инструкции по монтажу). Но можно определиться и самостоятельно.

Стропильная система и обрешетка — два ключевых момента при укладке керамической кровли своими руками

По длине плитки бывают разные, но чаще всего встречаются 40-42 см. При расчете шага обрешетки нужно учитывать полезную или эффективную длину. Ведь ряды между собой перекрываются. Чем больше заходит одна плитка на другую, тем меньше полезная длина. А величина перекрытия зависит от угла наклона кровли: чем он меньше, тем больше перекрываются ряды (чтобы вода не затекала):

- угол уклона 11-25° — перекрытие 100 мм;

- уклон 25-35° — заход 75 мм;

- круче 35° — заход 45 мм.

При расчете шага принимайте во внимание, что сделать заход больше можно, а вот меньше — только в ущерб качеству кровли, так как может затекать вода. Слишком увеличивать перекрытие одного ряда другим невыгодно по материальным причинам (требуется больше черепицы), так что этим тоже увлекаться не стоит.

Под обрешетку используют брус 50*50 мм или 60*40 мм. Его перед монтажом тоже необходимо обработать пропитками. Количество поперечин — на один меньше количества рядов, которые будут уложены на кровлю (добавляется один, идущий вдоль свеса).

Тепло и пароизоляция

Теплоизолятор устанавливается со стороны подкровельного пространства. Обычно это маты минеральной ваты, они достаточно жесткие, чтобы их можно было установить враспор между лагами.

Один из вариантов кровельного пирога для крыши из черепицы

Прилегать теплоизолятор должен очень плотно и без щелей: малейший зазор мостик, по которому будет убегать тепло. Для бань это недопустимая роскошь. Потому утепляем особо тщательно. Затем поверх утеплителя укладывается обрешетка, которая будет придерживать утеплитель, а сверху закрепляется пароизоляционная мембрана. Она закрепляется контробрешеткой, к которой может крепиться внутренняя отделка, если помещение будет обитаемым.

Подробнее об утеплении бани читайте в статье «Пароизоляция для бани».

Железобетон и полимерпесок: кто выигрывает?

Долгое время железобетон оставался единственным материалом для производства колодцев. Но его свойства далеко не идеальны. Сравним их с аналогичными характеристиками полимерпесчаного сырья.

Вес и транспортировка на объект

Железобетонные материалы отличаются значительным весом. Метровое кольцо имеет массу около 500 кг, а значит, для его транспортировки на строительный объект нужна специальная техника как для погрузки-разгрузки (подъемный кран), так и для перевозки (грузовой автомобиль). Даже если это и найдется, то не всегда такая объемная техника «втиснется» в узкое пространство стройки, особенно в городской черте, где рядом – жилые здания.

За счет менее объемных компонентов полимерные колодцы проще монтировать, потому что не нужна крупногабаритная техника и много рабочих

В диаметре полимерпесчаные колодцы не толще 1,1 метра, поэтому легко уместятся в обычный прицеп для легкового автомобиля

В свою очередь, полимерно-песчаные колодцы существенно легче. Масса любого фрагмента конструкции (кольца, люка и пр.) – до 60 кг. Такой вес поднимут два человека без использования крана. Да и перевезти на участок дачник сможет обычным прицепом для легкового автомобиля. Еще один плюс: легко монтируется в труднодоступном месте (к примеру, в подвале), ведь закатить кольца и забросить их в шахту может сам хозяин участка.

Собрать из элементов целый колодец и смонтировать его в земле способен один человек, потому что вес каждого элемента не превышает 60 кг

Особенности стыковки элементов и герметичность стыков

В железобетонных кольцах края невозможно сделать абсолютно ровными, поэтому при монтаже приходится много возиться с герметичностью стыков. И все равно, со временем их размывает водой, равно как и стенки. А если колодец стоит на подвижном грунте, где у подземных вод весной очень сильные потоки, то кольца могут сдвигаться, разрываясь в местах стыков.

При системе «паз-гребень» оба элемента конструкции соединяются максимально плотно, поэтому стыки не требуют дополнительной герметизации, кроме промазки силиконом

Полимерпесчаные элементы стыкуются по системе «паз-гребень», благодаря которой им не страшны подвижки грунта. Такое соединение абсолютно не пропускает воду, и все пазы достаточно для страховки промазывать силиконовым герметиком или мастикой из битума.

Способность противостоять влаге

Влага – главный враг железобетонных конструкций. Бетонная поверхность имеет крупные поры, и в зимнюю пору мороз из земли проникает в них, расширяет и вызывает микротрещины, которые будут увеличиваться с каждым годом.

За счет технологии «спекания» частиц, у полимерпесчаных колец уровень водопоглощения всего 0,03%. Колодец способен выдержать свыше пятисот циклов замерзания-оттаивания (от -65˚ до +160˚С) без каких-либо нарушений в структуре.

Устойчивость к агрессивным веществам

Вместе с водой из грунта на поверхность колодцев попадают агрессивные вещества, разрушающие структуру бетона, а если колодец канализационный, то и изнутри его будут «портить» реакции разложения биомассы. Чтобы эти процессы протекали слабее, железобетонные кольца смазывают специальными антисептиками и гидроизоляционными мастиками.

Полимерному изделию агрессивная среда не страшна. Композитный материал не вступает в реакции с веществами, поэтому не боится солей, кислот и щелочей и не требует дополнительной обработки.

Легкость соединения с трубопроводом

При соединении колодца с системой домашнего водоснабжения приходится сверлить в нем отверстия или проемы. В железобетоне это сделать весьма сложно. Зачастую требуется профессиональный инструмент.

Вырезывать проемы и отверстия для труб в полимерпесчаных колодцах можно обычными бытовыми инструментами, а края не надо ничем обрабатывать

В полимерном кольце все проемы создают бытовыми инструментами. При этом не надо смазывать края вырезанного куска никакими составами, ибо коррозия пластику не страшна.

Гарантийный срок службы

На железобетонные изделия производители дают гарантию около 50 лет, но указывают, что эти параметры касаются только основных технических характеристик. Т.е. кольцо точно не развалится и не истончится. Но гарантию на герметичность стыков они дать не могут, поэтому даже самые прочные заводские колодцы могут через пару лет заилиться, если монтаж был проведен неграмотно.

С полимерпесчаными колодцами такие казусы исключены. Поэтому производители дают гарантию до 100 лет, хотя пластики в природе разлагаются свыше 400 лет, а песок, входящий в состав сырья – вечен.

Преимущества, виды и особенности полимерпесчаных изделий

О таком новом виде стройматериалов, как полимерпесчаные изделия, стало известно достаточно давно. Однако до сегодняшнего дня многие граждане мало слышали о таких продуктах переработки, и не ознакомлены с большим спектром их преимуществ.

Начнем с того, что полимерпесчаные изделия – это строительные материалы, которые изготавливаются путем смешивания песка, полимера и различных красителей.

В данном случае под полимером подразумеваются:

- Пластиковые бутылки.

- Полиэтиленовые пакеты.

- Полипропилен и пленка.

Не допускаются для повторного использования лишь тугоплавкие полимеры, к примеру, поликарбонат.

Все прочие полимеры, которые однажды уже были использованы, могут быть применены снова, только уже с целью произвести качественный строительный материал.

Выходит, что производство полимерпесчаных изделий – это не только способность использования нового материала, но и хорошая возможность очистить окружающую среду от мусора и отходов, подарив им «вторую жизнь».

Чаще всего из полимерпеска изготавливают черепицу или тротуарную плитку. Этому способствуют качества стройматериала, а также способ его производства.

Чем особенны полимерпесчаные изделия?

В отличие от других видов строительных материалов, полимерпесчаные:

- Не проводят тепло и не поддерживают горение, что говорит о безопасности их использования.

- Не бьются и не ломаются при падении с большой высоты и при других механических воздействиях. А это значит, что они являются очень долговечными.

- Не поддаются воздействию высоких и низких температур, а также не боятся резкой смены погодных условий, сохраняя свой прежний вид без изломов и растрескиваний.

Средний срок службы полимерпесчаной плитки или черепицы составляет свыше 100 лет, что делает их очень удобными в использовании.

Также полимерпесчаные изделия отличаются невысокой стоимостью, простотой транспортировки и монтажа.

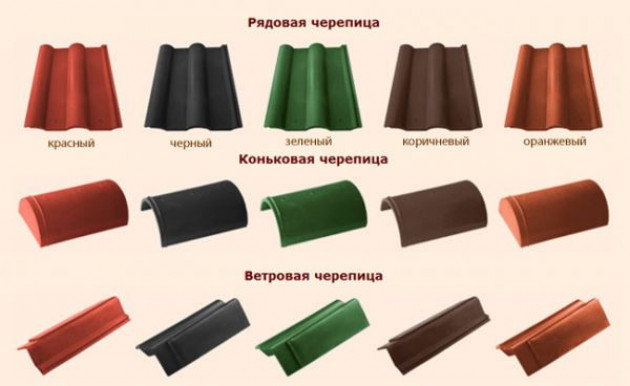

Особенности кровли из керамической черепицы

Как и любой другой натуральный материал, черепица из обожженной глины имеет множество положительных характеристик. Но она не лишена и своих недостатков, основным из которых является ее массивность. Вес керамического покрытия составляет от 40 до 70кг на квадратный метр, что предполагает усиление стропильной конструкции. Это достигается либо увеличением сечения стропил, что вовсе не обязательно, либо уменьшением их шага. Но в обоих случаях материальные затраты значительно возрастают.

Монтаж натуральной черепицы при уклоне крыши до 22 градусов требует устройства дополнительного гидроизолирующего слоя. А при уклоне более 50 градусов технология укладки требует дополнительного крепления черепичных элементов шурупами, либо кляймерами.

Керамическая черепица способна создавать совершенные кровельные системы и высококачественные покрытия на крышах любых архитектурных форм.

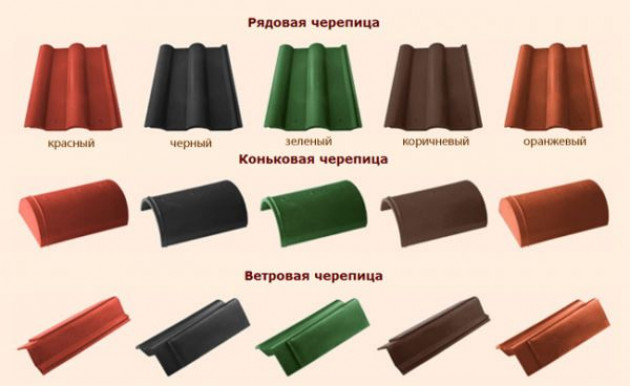

Доборные детали, с одной стороны, сокращают сроки выполнения работ, но некоторые из них наоборот усложняют монтаж кровли и увеличивают время на ее устройство. В комплект штучной черепицы входят следующие элементы:

- рядовые;

- коньковые;

- проходные;

- вентиляционные;

- половинчатые;

- боковые;

- фронтонные;

- декоративные.

Среди достоинств черепицы и черепичной кровли можно отметить:

- долговечность (более 100 лет);

- бесшумность;

- экологичность;

- огнестойкость;

- морозоустойчивость;

- отсутствие на поверхности статического электричества;

- не требует периодической окраски;

- не реагирует на биологические воздействия.

Кроме большого веса, к отрицательным характеристикам относится хрупкость керамики, поэтому при транспортировке и укладке черепицы к ней следует относиться аккуратно и бережно.

Область применения

На сегодняшний день расширение области применения полимерпесчаной плитки задерживает малая известность этого материала. Изготавливают его недавно, а потому многие люди просто еще не знают о его существовании. Однако уже сейчас эту плитку все активнее покупают для мощения дорожек и площадок на приусадебных участках. Полимерпесчаную тротуарную используют для:

- благоустройства придомовой территории, покрытия пешеходных и садовых дорожек, обкладки площадок возле бассейнов, беседок и навесов;

- выкладки дорожного покрытия возле и внутри автомоек, сервисных центров, заправок, торговых и выставочных залов;

- обустройства летних площадок ресторанов и кафе;

- в городских парках и на детских площадках.

Изготовленный в особых формах, этот строительный материал также применяют для покрытия скатных кровель и отделки фасадов зданий.

Процесс укладки на песчаное основание.

Производственный процесс

Так как полимерное производство можно осуществлять одним из двух способов, необходимо описать технологию для каждого из них. Метод вибропрессования, помимо применения для изготовления плитки, часто используется для создания бордюров, стеновых и перегородочных камней и прочего. Данный способ включает следующие этапы.

- Подготовка бетона. Для его приготовления используется бетоносмеситель. В случае производства однослойного изделия требуется один прибор, для двухслойного – два. После того как будет сформирована смесь, она должна быть помещена в матрицу вибропресса.

- Формовка. После загрузки формовочной смеси в матрицу начинается работа пуансона и вибраторов. Происходит уплотнение материала благодаря воздействию виброимпульсов. На эту операцию уходит 305 секунд. Далее матрица и пуансон поднимаются, а изделия остаются на специальном поддоне. Он отправляется на сушку, а производство другой партии плитки осуществляется на следующем поддоне.

- Сушка. Для получения готовой плитки необходимо высушить ее тепловлажным способом. Для этих целей используется водяной пар. Для снижения производственных расходов песчано-полимерная плитка может проходить этап сушки в производственном помещении без использования тепловлажной обработки. Когда прочность бетона будет составлять 1,5-2 МПа, можно вынимать плитку с поддонов. На достижение такой прочности обычно уходит 5-8 часов.

Второй способ производства – метод вибролитья. Он немного отличается от первого. Песчано-полимерная плитка изготавливается по этому способу следующим образом:

- сначала готовится бетонная смесь;

- затем последняя укладывается в специальные формы, находящиеся на вибростоле;

- далее формы размещаются на поддоны;

- 48 часов необходимо выдержать формы со смесью в естественных условиях;

- изделия выбиваются из форм на вибростоле.

Для осуществляется последнего этапа нагрев изделий происходит при температуре до 60-70 градусов Цельсия около двух минут, после чего их следует выбить на вибростоле.