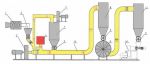

Схема технологического процесса производства топливных брикетов представлена на рисунке 3.3.

Содержание

- 1 Технология производства

- 2 Сделай сам: паллеты из макулатуры

- 3 Пошагово: как сделать брикеты в домашних условиях

- 4 Котлы на пеллетах устройство

- 5 Разновидности топливных брикетов и пеллет

- 6 Что собой представляют топливные пеллеты

- 7 Оборудование и сырье

- 8 Как сделать станок для кизяка

- 9 Применение топливных брикетов из опилок

- 10 Особенности технологии

- 11 Как самостоятельно сделать пресс

- 12 Схема изготовления гидравлического станка

- 13 Применяемое оборудование

- 14 Инструкция по сборке

- 15 Что выгоднее – дрова или брикеты?

- 16 Производство брикетов

- 17 Круглые брикеты Nestro (Нестро)

- 18 Самодельное производство

- 19 Преимущества

Технология производства

Первым этапом является подготовка сырья. Оно подаётся в рубильную машину, где дерево измельчается и проходит через сита, после этой процедуры выходит щепа фракцией 5-30 мм. В аэродинамической сушилке-измельчителе материал проходит окончательное измельчение и сушку. На выходе можно отрегулировать размер до 1 мм.

Брикеты из опилков производятся на шнековом прессе, который формирует их под большим давлением. Связующего вещества здесь не требуется, так как дерево содержит особое вещество, легнин, которое является естественным клеем. На выходе получаются брикеты с плотностью т/м3, цилиндрической или прямоугольной формы, длиной 10-30 см, диаметром 60-75 см.

Подача сырья обеспечивается ленточным транспортёром. Следует знать, что шнеки на прессе постепенно изнашиваются и требуют замены, которая, впрочем, не требует много времени и затрат.

Цены на сырьё и оборудование

Технологическая линия включает следующее оборудование:

Для размещения оборудования, административного блока, складов, подсобок и санузла следует найти помещение площадью от 120м2, с электросетью в 380В (100 КВт) и минимальным аспирационным оборудованием. Для обслуживания оборудования в одну смену понадобится около 4 человек.

Сделай сам: паллеты из макулатуры

Не торопитесь выбрасывать старые газеты, они при специальной обработке легко превращаются в растопку для костра или даже в дрова. Топливные брикеты, сделанные из макулатуры прошли апробирование в походных условиях одного из туристов, который придумал способ их изготовления и пропитки. С таким топливом даже в лесу не придется искать сухие щепки или шишки для вашей минипечки-щепотницы.

Посмотрите товары для изобретателей. Ссылка на магазин.

Видеоурок в трех частях научит искусству превращения бросового сырья в эффективное топливо.

В первом видео знакомство с дровами из газет. Что это такое?

Далее посмотрите, как горит растопка из макулатуры.

Электроника для самоделок в китайском магазине.

Наконец, как делать топливный брикет дома.

В заключение – работа топлива в реальной печке в походе.

К истории вопроса

Пошагово: как сделать брикеты в домашних условиях

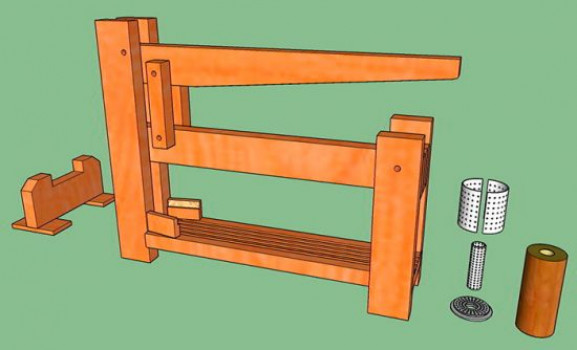

Если у вас цель – не ударный труд с получением неплохой прибыли, а нужды, связанные с отоплением только своего дома, приобретать оборудование не очень практично. Агрегаты стоят от 300 тысяч до миллиона, то есть окупятся они нескоро. Пресс можно сделать ручной, самому, своего же производства. И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.

Итак, допустим, вы делаете пресс с нуля. Чтобы создать усилие, годное для сжатия сырья, нужен рычаг или винтовой механизм. Рычажный пресс может быть даже деревянным, а вот винтовой потребует стальных заготовок и токарного станка.

Конечно, проще работать с уже готовым механизмом. Например, есть у вас домкрат или гидравлический пресс. Этот прибор нужно дополнить матрицей и пуансоном. Но какой бы крутой пресс своими руками вы бы не сделали, он не сможет достигать таких усилий, которые нужны для выработки лингина. Потому в сырье придется добавлять связующие компоненты. Самый простой вариант – это дешевый обойный клей.

Можно добавить и глину в пропорциях 1:10, также используются некоторые виды размокшей бумаги. Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

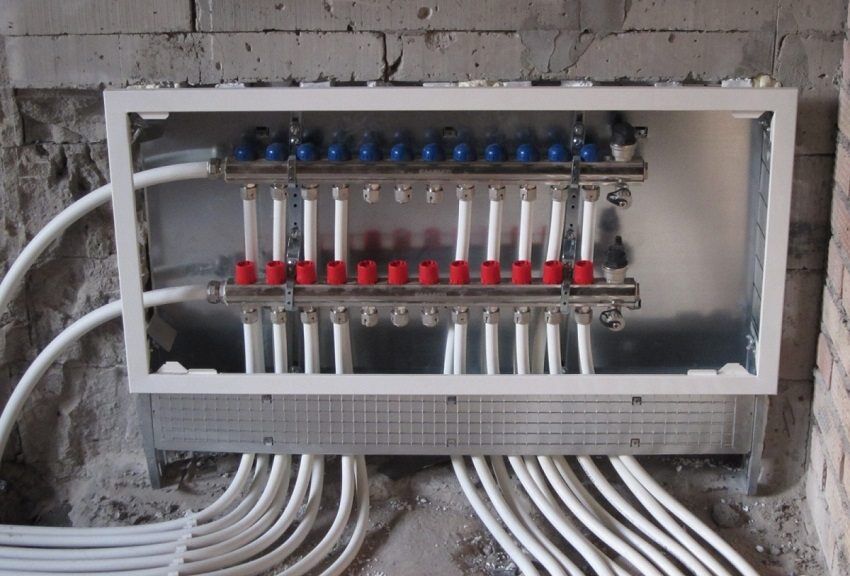

Котлы на пеллетах устройство

Основные части агрегата:

- топливный корпус с теплообменником;

- пеллетная горелка;

- бункер для загрузки гранул;

- механизм со винтом для подачи топлива в зону горения;

- блок управления;

- датчик температуры;

- другие мелкие составляющие.

Главная особенность пеллетного котла в системе наддува. Если просто высыпать порцию гранул в топку обычной печи, воздух будет поступать плохо и вместо жаркого пламени, топливо будет тлеть.

Пеллеты засыпаются в отдельностоящий бункер, и подаются в котёл, при помощи Архимедова винта (или шнека) по трубе. В зоне горения располагается теплообменник (труба в виде змейки, спирали или решётка), наполненный теплоносителем и подключенный к системе отопления.

Отходы отработанного топлива ссыпаются в зольник.

Полностью автоматизированные заводские конструкции требуют минимального вмешательства человека. Блок управления руководит подачей, степенью горения и очисткой золы.

Разновидности топливных брикетов и пеллет

Евродрова делят на РУФ, Пинии-кей, Нестро и Нильсен. Эти названия основаны на фирмах, которые выпускают прессы для топливных брикетов. То есть – гидравлические (RUF, Nestro), экструдерные (Pini-kay) и ударно-механические (C.F. Nielsen). Но есть и «народная» классификация:

- «Круглые» – Нильсен или Нестро. Брикеты цилиндрической формы, диаметром 6-9 см и длиной 5-35 см. Их делают на гидравлических или механических прессах. Чем толще и длиннее «полено», тем выше качество и больше его плотность, что плохо влияет на цену.

- «Кирпичи» – РУФ. Прямоугольная форма и параметры (ДхШхВ) 15х9,5х6,5 см. Делают на гидравлических прессах производителя RUF, изготавливают и измельченной древесины. Соотношение стоимость — качество оптимальное. Но стоит избегать брикетов из березовой пыли (белый цвет), в них есть вредные соединения.

- «Квадрат с отверстием» – Пинии-кей. Форма многогранника с темной коркой и сквозным отверстием. Параметры (ДхШ) 5-8х20-30 см. Во время изготовления не только прессуют, а и обжигают, поэтому прочность и влагостойкость выше, чем у других видов, но и стоят больше.

Пеллеты – это гранулы, их цена зависит от сырья, из которого их изготовили.

Классифицируют их так:

- Белые – сорт называют «премиум». Делают из древесных отходов без коры. Теплотворность высокая, фактически 95% паллет на рынке этого вида.

- Индустриальные – кроме отходов древесины могут быть в составе несгораемые частицы и кора.

- Агропеллеты – делают из отходов сельскохозяйственного производства, главное преимущество сорта – цена, которая ниже, чем у других подвидов.

Белые пеллеты – низкая зольность, поэтому чистить котел можно 1 раз в месяц, самые качественные. В случае индустриального сорта, цвет гранул темнее, зольность немного выше – на 0,7%, а теплотворность фактически одинакова с белыми. У агропеллет качество обычное, а зольность – выше, чем у других сортов. Котел нужно будет очищать часто, поэтом лучше выбирать самоочищающиеся модели.

Что собой представляют топливные пеллеты

Внешне такое топливо, как пеллеты, представляет собой гранулы цилиндрической формы, диаметр которых в зависимости от использованного для их производства оборудования может составлять 5–10 мм, а длина находится в диапазоне 10–60 мм. Сырьем, из которого производится данное топливо, являются отходы производства предприятий, занятых в следующих сферах деятельности:

- деревообработка и производство из древесины изделий различного назначения (опилки и стружка, образующиеся в результате деятельности предприятий, которые работают в данных сферах, используются в качестве сырья для производства пеллет древесного типа);

- выращивание и переработка сельскохозяйственной продукции (в данном случае изготавливают пеллеты из соломы, сена, пшеничной, рисовой или гречишной шелухи, подсолнечной лузги);

- переработка угля и торфа, мелкие фракции которых также используются для производства топливных брикетов.

Цвет топливных гранул зависит от исходного сырья и технологии его подготовки

В большинстве случаев производством топливных гранул занимаются те предприятия, в результате основной деятельности которых образуется большое количество подходящих для изготовления такого топлива отходов. Таким образом, подобные предприятия не только решают проблему утилизации отходов своего производства, но и получают с этого дополнительную прибыль.

В плане экономичности использования более предпочтительным видом топлива все же является уголь, но топливные гранулы по сравнению с ним обладают одним значимым преимуществом: их использование позволяет максимально автоматизировать процесс подачи топлива в котел. Кроме того, как уже говорилось выше, древесные гранулы и пеллеты из соломы отличаются невысокой зольностью: ее значение в 20 раз ниже, чем аналогичный параметр традиционных видов твердого топлива.

Сравнение различных видов твердого топлива

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

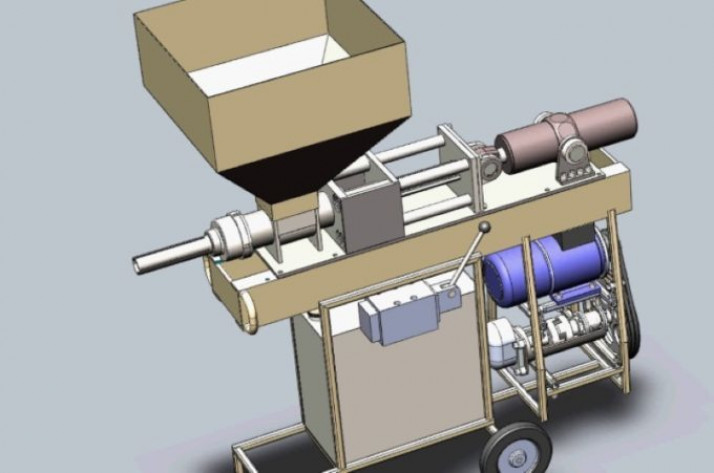

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Как сделать станок для кизяка

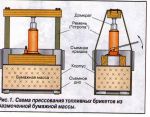

Однако традиционно кизяки лепят с использованием так называемого станка – формы, в которой можно было сделать один или несколько брикетов.

Станок для одного кизяка – это рама с ручкой 50х70 см, высотой около 25 см. Снизу делается перемычка из стальной пластины, чтобы при набивании топливная масса не вываливалась. Ручка необходима для переноски станка.

Устройство станка легко понять из фотографии.

Кизяки станком делали так: рядом с перемешанным навозом клали гладкую доску, на нее узкой частью ставили станок, набивали подготовленным навозом, уносили к месту сушки и переворачивали. Благодаря конусообразной форме станка, кизяки легко выскальзывали из нее.

Сейчас кизяки используют, в основном, для обогрева теплиц, или топят дома весной или осенью, подбрасывают в баню вместо дров. С учетом стоимости твердого топлива, это все равно дает большую экономию.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Особенности технологии

Говоря об этом производстве, необходимо отметить тот факт, что изготовление этого экологичного и высокоэффективного вида топлива их древесных отходов – это благородное и прибыльное дело.

Потому, что оно решает вопрос утилизации ненужных отходов и приносит хорошую прибыль производителям. Такой станок, как шнековый пресс, известен уже давно, его технологию знали еще в 19 веке.

Прессовка выполняется в экструдере путем четкого создания формы. Оборудование для данного вида работ не очень сложное. В граненной фильере исходный материал придавливает вращающийся шнек.

Связующим элементом при процессе является лигнин, который присутствует в исходном материале. Спекание выполняется без перерыва при температуре от 170 до 220 градусов. Эти показатели выставляют в зависимости от используемого материала.

Важно знать: для всех типов сырья действует одно важное правило. Самый оптимальный показатель влажности нужно равнять к 8%. Успешное прессование считается при показателях влажности не менее 5%, и не более 12%.

Сам процесс не такой производительный, как аналогичная работа с гранулами, но куда продуктивнее, если сравнить его с производством на аппаратах с периодическим функционированием.

Как самостоятельно сделать пресс

Домашний пресс можно изготовить самолично. Лучшим вариантом в данном случае станет – гидравлический. Для его конструирования будут необходимы следующие материалы:

- металлические листы;

- уголки и швеллера;

- трубы металлические с большой толщиной стенки;

- оцинкованная сталь;

- труба диаметром 25-30 мм;

- сварочный аппарат;

- дрель и молоток;

- болгарка;

- измерительные приборы.

Самодельный пресс изготавливается следующим образом:

- Основание изготавливается при помощи сварки деталей швеллера.

- Уголок нарезается на 4 части, длиной около 1,5 м. каждая из них будет выполнять роль стойки. Их необходимо прикрепить к основанию на равных через равные промежутки.

- Из трубы большого диаметра изготовить барабан и зафиксировать между уголками. При отсутствии трубы, барабан можно сделать из листовой жести.

- Для повышения продуктивности по выпуску евро дров, в пресс можно установить электромотор.

- Форма для сырья изготавливается из листа железа. Лучше всего выполнить изделие по форме напоминающее конус, так засыпка сырья будет происходить самопроизвольно.

- У низа пресс-формы необходимо зафиксировать редуктор и приварить лоток для получаемой продукции.

- В трубе с толстыми стенками необходимо выполнить отверстия с промежутками в 5 мм. Это позволить выходить воздушным массам и влаге. В нижней части приваривается фланец, который будет удерживать съемное дно.

- Днище рекомендуется выполнять из листовой стали в форме круга. Матрицу приваривают к основанию под корпусом в виде конуса.

- Из листовой стали необходимо вырезать диск, с такими параметрами, чтобы он мог перемещаться в матрице. Данный диск будет в роли пуансона.

- Труба для штока приваривается к пуансону, а другим краем закрепляется в гидравлической установке. Узел закрепляется на стойке над матрицей.

Схема изготовления гидравлического станка

Чтобы сделать такой пресс, понадобятся:

- стальной лист 3-6 мм толщиной для съемного дна формы и пуансона (чем больше матрица, тем толще нужен пуансон);

- швеллеры;

- стальной уголок 100х100 мм;

- труба диаметром 25-30 мм для штока;

- толстостенная труба для матрицы;

- оцинкованная сталь для лотков;

- труба большого диаметра или самодельный барабан из листа жести для миксера.

Порядок работ:

- Сварите основание для пресса из швеллеров.

- Сделайте стойки для каждого угла основания. Высота одной — 1,5 м. Приварите их вертикально с одинаковым интервалом.

- Подготовьте барабан для миксера, где будет перемешиваться сырье. Можно использовать барабан от старой стиральной машинки.

- Прикрепите миксер к стойкам. Его дополнительно можно оборудовать электромотором. Только сделайте количество оборотов для пресса умеренным.

- Под барабаном прикрепите лоток. По нему сырьевой материал будет попадать в форму.

- В стенках трубы для матрицы проделайте равномерно отверстия по 3-5 мм шириной.

- Снизу к форме приварите фланец. А к нему прикрутите съемное днище. Так будет легко доставать готовый брикет из пресса.

- Приварите или прикрутите форму к основанию

- Вырежьте пуансон по форме матрицы. Соедините его с гидравликой при помощи штока (на сварку).

- Прикрепите собранный узел к стойкам. Он должен расположиться над формой. Под ней будет находиться приемный лоток пресса. Он не должен мешать креплению съемного дна матрицы.

Рабочие узлы пресса для брикетов проверьте и настройте заранее. Так удастся избежать затруднений во время операций на станке.

Применяемое оборудование

Сегодня на рынке представлена масса торговых компаний, которые занимаются изготовлением машин для создания топливных брикетов дома. Чаще всего такие компании занимаются настройкой и установкой такого оборудования. Даже обучают пользованию такими устройствами. Приобрести оборудование можно и у организаций, которые изготавливают паллеты, брикеты и производственные линии.

Чтобы сделать у себя дома топливные брикеты нужно иметь:

- дробилку отходов;

- сушильный станок;

- пресс для создания брикетов (шнекового типа, ударного или шнекового).

Следует заметить, что дома можно обойтись и без сушилки, сушить брикеты можно просто на улице. А если в качестве основы вы собираетесь применять древесные опилки, можно пренебречь и дробилкой.

Для самых умелых жителей можно порекомендовать изготовить самодельный пресс, в своей мастерской. При достаточном умении, такой станок, может не уступать промышленным аналогам, чертежи которых разрабатывались группой инженеров.

Возможно, Вас заинтересует статья о том, как изготовить топливные брикеты из опилок. О топливных брикетах Ruf Вы можете прочитать в этой статье.

В сети можно найти множество схем, для изготовления самодельного пресса, именно по ним можно провести его планировку и сборку. Ясно, что такой станок будет иметь эффективность в зависимости от выбранного типа конструкции и качества ее исполнения.

Для тех, кто решился изготовить такой станок, нужно придерживаясь одной из найденных схем сварить раму конструкции, установить на нее рабочий элемент, который, к сожалению, изготовить в домашних условиях не получится. Далее к рабочему элементу присоединить привод в виде двигателя электрического, дизельного или бензинового типа и добавить системы подачи массы и отвода готовых брикетов.

Инструкция по сборке

Швеллеры пойдут на основу устройства, в то время как из уголка необходимо выполнить 4 стойки, длина каждой из которых будет равна 1,5 м. Они ставятся и фиксируются вертикально, расстояние между ними должно быть одинаковым. На другом шаге из листа железа или готовой трубы необходимо выполнить барабан, который нужен для смешивания.

Если у вас есть вышедшая из строя стиралка, то барабан можно взять у нее. Такой элемент крепится к стойкам. Если понадобится его можно дополнить электрическим двигателем. Если мотор оказался чрезмерно высокооборотистым, нужно воспользоваться редуктором, ведь порой уменьшить частота вращения до необходимого значения за счёт разницы в диаметрах шкивов нет возможности.

А мы продолжим собирать пресс для брикетов для топлива собственными руками. На другом шаге под барабаном фиксируют лоток, по которому материал будет поступать в матрицу. Отверстия, их диаметр будет составлять от 3 до 5 мм, обязаны быть проделаны в стенках трубы, используемой в роли заготовки для матрицы. Распределяют их максимально одинаково. Матрицу необходимо прикрепить на фланце, к которому крепится съемное днище. Его необходимо сделать из листа стали, придав вид диска с проушинами.

Когда делается пресс для брикетов из опилок, нужно следовать технологии. Познакомившись с ней, можно догадаться, что матрицу необходимо закрепить под загрузочный лоток к основе, а выполнить это можно при помощи механического крепежа или инверторного аппарата. Из листа стали следует вырезать круглый пуансон, диаметр которого даст возможность элементу входить в матрицу. Для производства штока потребуется 30-мм труба, к одной стороне которой варится пуансон, в то время как второй конец фиксируется к гидравлической установке.

Что выгоднее – дрова или брикеты?

Так как цена – одна из самых волнующих для конечного потребителя характеристик начать обзор следует именно с неё. 1 м3 топлива в брикетах стоит приблизительно в 2 раза дороже, чем дрова. Однако стоимость может различаться ещё сильней в зависимости от качества прессованных опилок и сорта древесины у поленьев. На протяжении всего анализа сравниваться будут усреднённые показатели для обоих видов твёрдого топлива.

Евродрова горят в 2 раза дольше, соответственно расход по массе у них значительно ниже. Пока получается, что экономически нет никакой разницы – стоят в 2 раза дороже и служат в 2 раза больше.

По окончании топки от дров в печи остаётся много углей и золы, а евродрова прогорают практически полностью. Удобство обслуживания отопительного оборудования у топливных брикетов намного выше.

Среди продаваемых на рынке прессованных опилок значительная доля не соответствует высоким стандартам качества, имеет плотность ниже положенной и слишком легко крошиться. Но и у дров всё сильно зависит от поставщика, часто покупателю их отгружают сырыми, с влажностью до 50% и из другого вида древесины. Один – один, некачественный товар можно купить и там и там примерно с равной вероятностью.

Комфорт при использовании брикетов однозначно выше. Не надо колоть, сушить древесину. При складировании евродрова занимают намного меньше места и за раз могут привести большее количество топлива.

С учётом всего сказанного топливные брикеты действительно оказываются чуточку выгоднее своих природных собратьев. Особенно это проявляется в отопительных системах с теплоносителями и автоматической подачей топлива в камеру сгорания.

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива

Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Круглые брикеты Nestro (Нестро)

Брикеты «Нестро» получают из опилок мелкой фракции. Сырье проходит сквозь гидравлический пресс, где сильно сжимается. Отличие от «пинии-кей» — отсутствует центральное отверстие в конечной продукции и меньшая длина. По технологии производства напоминают брикеты руф.

Существенное отличие – упаковываются в мешки, занимая больший физический объем при меньшем весе.

Достоинства и недостатки:

- высокая теплотворность, идеально подходит для твердотопливных котлов по габаритам;

- скорость горения – средняя, если сравнивать между всеми указанными типами брикетов;

- практически не дымит и не оставляет сажи (зависит от сырья);

- цена также зависит от качества сырья и соблюдения технологии;

- менее удобно складировать из-за формы, но в тоже время проще реализовать автоматическую подачу в котел отопления.

Самодельное производство

Брикеты из листьев своими руками хороши тем, что не нужно тратиться на зарплаты сотрудникам и аренду помещения. Для начала работы достаточно найти профессиональный прессовальный станок, который подходит для производства цилиндрических или круглых брикетов. После того как решился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Этапы производства самодельных брикетов:

- Сбор сырья на приусадебном участке. Если отопительного материала для производства недостаточно, можно собрать сырье со скверов или парков.

- Естественная просушка на открытом воздухе.

- Измельчение листьев вручную или дробилкой.

- В большой сосуд засыпается 10 кг листьев и 1 кг клея или глины. Экономичный клейстер – крахмал от картофеля.

- Для густой консистенции добавляют воду и тщательно перемешивают.

- Смесь вливают в прессовальный станок и следят, чтобы влага начинала выходить. Личные предприниматели отдают предпочтение гидравлическому домкрату. Благодаря ему брикеты получаются плотные и хорошо спрессованные.

- Достают получившиеся брикеты и отдельно друг от друга раскладывают на просушку.

- Распределяют по целлофановым пакетам и складируют в сухое вентилируемое помещение.

Для расчета сырья нужно определить объёмы производства. На одно полено потребуется один мешок сухих листьев и около 3-4 дней на производство (большую часть времени занимает просушка).

Преимущества

Главным плюсом данного материала является постоянная на протяжении четырех часов температура при сгорании. Топливные брикеты меньше дымят, не искрят и не стреляют. Также их преимуществом при использовании является наименьшее загрязнение окружающей среды во время сгорания в сравнении с классическими твердыми видами топлива при равной теплотворной способности, как, к примеру, уголь, но меньшим в пятнадцать раз пепельным содержанием (максимально 1%).

Это значит, что если сравнивать с обыкновенными дровами, то подкладывать в печь топливные брикеты можно в три раза меньше. При этом они способны обеспечить стабильную температуру на протяжении всего процесса горения. Это немаловажное свойство материала.

По завершении горения топливные брикеты становятся, как и обычные дрова, углем. Это позволяет в дальнейшем приготовить на них гриль или шашлыки. Температура нагрева топливных брикетов больше, чем у обыкновенных дров, и почти равна температуре каменного угля.

Преимуществом данного материала является неизменная температура во время горения на протяжении четырех часов. Древесные топливные брикеты обладают теплоотдачей 4400 ккал. Это является немалым показателем. К примеру, теплотворная способность дерева (твердая масса сухая) равна 2930 ккал/кг, у бурого угля она составляет 3910 ккал/кг. Топливные брикеты являются экологически чистой продукцией, т.к. при их производстве исключено добавление разнообразных добавок.